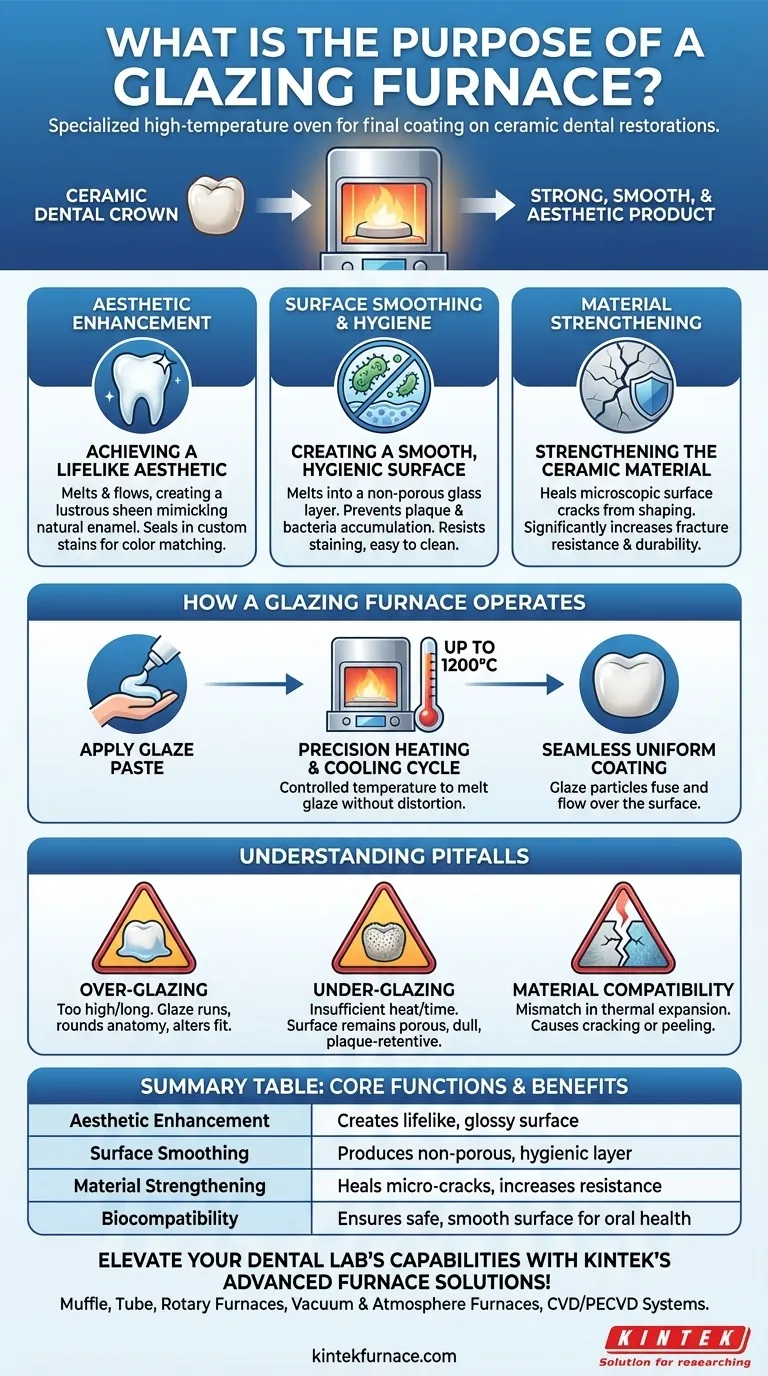

En el contexto de la tecnología dental, un horno de glaseado es un horno especializado de alta temperatura utilizado para aplicar una capa final, similar al vidrio, a las restauraciones dentales de cerámica. Este proceso, conocido como glaseado, es el paso final crítico después de que una corona, puente o carilla ha sido fresada o construida, creando un producto final fuerte, suave y estéticamente agradable que imita un diente natural.

El propósito de un horno de glaseado va más allá de la simple estética. Es una herramienta crucial para transformar una cerámica porosa y moldeada en una restauración final, no porosa y duradera con mayor resistencia y biocompatibilidad.

Las funciones principales del glaseado

Un horno de glaseado realiza varias funciones críticas simultáneamente durante su ciclo de cocción. Comprender estas funciones revela por qué el glaseado es un paso innegociable en la producción de restauraciones de cerámica de alta calidad.

Lograr una estética realista

El propósito más visible del glaseado es crear una restauración hermosa. El material de glaseado se derrite y fluye sobre la cerámica, creando un brillo lustroso que imita la translucidez y el brillo naturales del esmalte dental.

Este proceso también sella cualquier tinte externo aplicado por el técnico para que coincida con las variaciones de color específicas de los dientes circundantes del paciente.

Crear una superficie lisa e higiénica

Una restauración de cerámica sin glasear tiene una superficie porosa y ligeramente rugosa a nivel microscópico. El horno derrite el glaseado en una capa de vidrio vitrificado y no poroso.

Esta superficie increíblemente lisa es crucial para la higiene bucal. Evita la acumulación de placa y bacterias y resiste las manchas de alimentos y bebidas, lo que facilita al paciente mantener la restauración limpia.

Fortalecimiento del material cerámico

Quizás la función más importante y menos comprendida es el fortalecimiento de la restauración. El proceso de dar forma y pulir una corona de cerámica puede introducir microfisuras en la superficie.

El ciclo controlado de calentamiento y enfriamiento dentro del horno de glaseado "cura" eficazmente estas microfisuras. Esto aumenta significativamente la resistencia final a la fractura y la durabilidad a largo plazo de la restauración una vez que está en la boca del paciente.

Cómo funciona un horno de glaseado

Aunque a menudo se usa indistintamente con el término más amplio "horno de cerámica", un ciclo de glaseado es un programa específico centrado en el tratamiento final de la superficie.

Control preciso de la temperatura

Los hornos de glaseado se definen por su control preciso de la temperatura. Ejecutan ciclos de calentamiento preprogramados que pueden alcanzar hasta 1200°C (2192°F).

El horno debe subir y bajar la temperatura a una velocidad específica para derretir correctamente el glaseado sin causar choque térmico ni distorsión al núcleo cerámico subyacente.

El proceso de cocción

Primero, un técnico aplica una fina capa de pasta o polvo de glaseado a la restauración con la forma deseada. Luego, la restauración se coloca en el horno.

A medida que el horno se calienta, las partículas de glaseado se fusionan y fluyen, creando una capa uniforme y sin fisuras sobre toda la superficie antes de enfriarse de manera controlada.

Comprensión de las compensaciones y los escollos

Lograr un glaseado perfecto requiere habilidad y precisión. El horno es una herramienta que debe usarse correctamente para evitar comprometer el producto final.

El riesgo de sobreglaseado

Si la temperatura es demasiado alta o el tiempo de mantenimiento es demasiado largo, el glaseado puede volverse demasiado fluido. Esto puede hacer que se "corra", lo que redondea la anatomía funcional aguda (cúspides y crestas) del diente y puede alterar el ajuste de la restauración.

El problema del subglaseado

Por el contrario, un calor o tiempo insuficientes darán como resultado un glaseado incompleto. La superficie permanecerá porosa y rugosa, lo que anulará el propósito del procedimiento y provocará manchas, retención de placa y una apariencia opaca.

Compatibilidad de materiales

No todos los glaseados funcionan con todas las cerámicas. El material de glaseado debe tener un coeficiente de expansión térmica compatible con la cerámica del núcleo (por ejemplo, circonio, disilicato de litio). Una incompatibilidad puede hacer que el glaseado se agriete o se despegue con el tiempo.

Elegir la opción correcta para su objetivo

El horno de glaseado es la herramienta que ofrece la calidad final de cualquier restauración de cerámica. Ejecutar correctamente el ciclo de glaseado es esencial para satisfacer las demandas clínicas y del paciente.

- Si su enfoque principal es la estética: El proceso de glaseado es lo que sella las manchas personalizadas y crea el brillo vital y natural que hace que una restauración sea indistinguible de un diente real.

- Si su enfoque principal es la longevidad: El ciclo de calor del horno es fundamental para curar las microfisuras de la superficie, aumentando significativamente la resistencia general a la fractura de la restauración.

- Si su enfoque principal es la biocompatibilidad y la higiene: El horno crea una superficie vitrificada y ultrasuave que resiste la acumulación de placa, asegurando la salud a largo plazo del tejido gingival circundante.

En última instancia, el horno de glaseado es lo que transforma una restauración técnicamente correcta en una clínicamente exitosa.

Tabla resumen:

| Función | Beneficio clave |

|---|---|

| Mejora estética | Crea una superficie brillante y realista que imita el esmalte dental natural |

| Suavizado de la superficie | Produce una capa higiénica y no porosa para prevenir la placa y las manchas |

| Fortalecimiento del material | Cura microfisuras, aumentando la resistencia a la fractura y la durabilidad |

| Biocompatibilidad | Garantiza una superficie segura y lisa para la salud bucal a largo plazo |

¡Eleve las capacidades de su laboratorio dental con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios productos a medida como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas, asegurando un rendimiento superior para restauraciones de cerámica. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su flujo de trabajo y ofrecer resultados duraderos y estéticos para sus pacientes.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas