En esencia, un horno de retorta rotatorio es un equipo de procesamiento térmico especializado diseñado para el tratamiento térmico continuo y uniforme de grandes cantidades de piezas pequeñas individuales o materiales sueltos a granel. Al voltear el material dentro de un tubo cilíndrico giratorio (la retorta), asegura que cada superficie esté uniformemente expuesta al calor y a la atmósfera controlada, logrando un nivel de consistencia que es difícil de obtener en procesos por lotes estáticos.

El propósito central de un horno de retorta rotatoria es resolver el problema de la no uniformidad en el tratamiento térmico de materiales a granel. Su rotación continua garantiza que cada pieza o gránulo individual reciba el mismo ciclo térmico, lo que conduce a resultados altamente consistentes, repetibles y económicos.

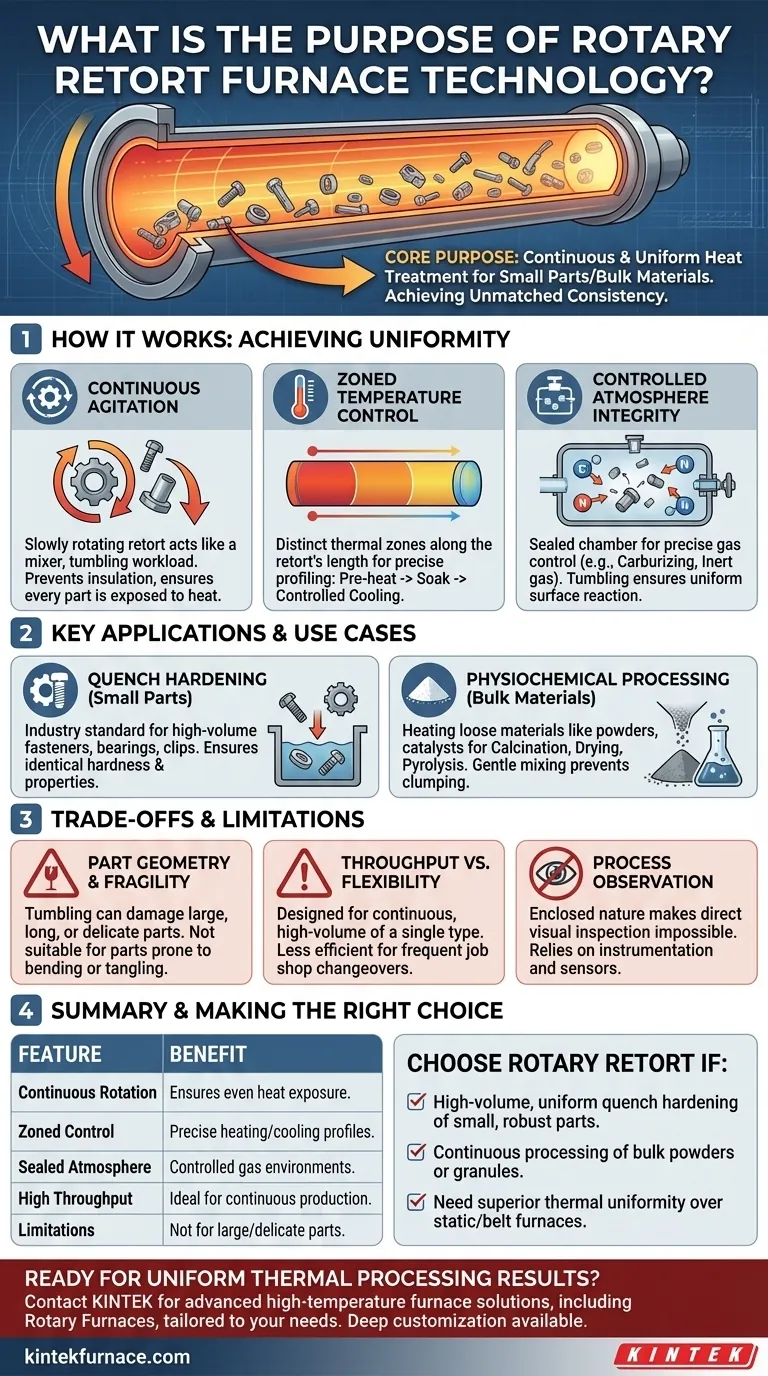

Cómo las Retortas Rotatorias Logran una Uniformidad Inigualable

El diseño de un horno de retorta rotatoria está diseñado en torno a un objetivo principal: superar las inconsistencias inherentes al calentar una pila grande y estática de material. Esto lo logra a través de algunos principios clave.

El Principio de Agitación Continua

El corazón de la tecnología es la retorta que gira lentamente. Este movimiento constante de volteo actúa como una mezcladora, volteando continuamente la carga de trabajo.

Esta agitación evita que las piezas en el centro de la masa sean aisladas por las que están en el exterior. Cada pieza se lleva regularmente a la superficie, donde está directamente expuesta al calor radiante del horno y a la atmósfera del proceso.

Control de Temperatura y Proceso por Zonas

La retorta larga y tubular permite la creación de múltiples y distintas zonas de control térmico a lo largo de su longitud.

Esto permite un perfil de proceso preciso. El material puede precalentarse en la primera zona, llevarse a una temperatura específica y mantenerse (en remojo) en las zonas intermedias, y comenzar un proceso de enfriamiento controlado en las zonas finales, todo dentro de una única operación continua.

Integridad de la Atmósfera Controlada

La retorta es una cámara sellada, lo que permite un control preciso sobre la atmósfera gaseosa interna.

Esto es crítico para procesos metalúrgicos como la carburación, donde el carbono debe introducirse en la superficie de las piezas de acero, o simplemente para prevenir la oxidación utilizando una atmósfera inerte como el nitrógeno. La acción de volteo asegura que todas las superficies de las piezas reaccionen uniformemente con el gas.

Aplicaciones y Casos de Uso Clave

Las capacidades únicas de las retortas rotatorias las hacen ideales para aplicaciones industriales específicas donde la uniformidad y el alto rendimiento son primordiales.

Temple y Endurecimiento de Piezas Pequeñas

Esta es la aplicación clásica. Las retortas rotatorias son el estándar de la industria para el endurecimiento de sujetadores, cojinetes, clips y otros componentes metálicos pequeños de alto volumen.

El calentamiento uniforme asegura que cada pieza tenga la misma dureza y propiedades metalúrgicas después del temple, lo cual es crítico para el rendimiento y la fiabilidad.

Procesamiento Fisicoquímico de Materiales a Granel

La tecnología no se limita a los metales. También se utiliza para calentar materiales sueltos como polvos, catalizadores y gránulos para diversas transformaciones químicas.

Las aplicaciones incluyen la calcinación (calentamiento para eliminar impurezas), el secado y la pirólisis. La suave acción de mezcla evita el apelmazamiento y asegura una reacción completa en todo el volumen del material.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, la tecnología de retorta rotatoria no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Geometría y Fragilidad de la Pieza

La acción de volteo que crea uniformidad también puede causar daños. Esta tecnología no es adecuada para piezas grandes, largas o delicadas que podrían doblarse, enredarse o sufrir daños superficiales por el impacto constante.

Rendimiento vs. Flexibilidad

Los hornos de retorta rotatoria están diseñados para la producción continua de alto volumen de un solo tipo de pieza. Son menos eficientes para talleres que requieren cambios frecuentes entre diferentes piezas y ciclos de tratamiento térmico, donde los hornos por lotes ofrecen más flexibilidad.

Observación del Proceso

Debido a la naturaleza cerrada de la retorta, la inspección visual directa de la carga de trabajo durante el proceso es imposible. Los operadores deben confiar en la instrumentación y los controles para monitorear el progreso del ciclo.

Tomando la Decisión Correcta para su Proceso

La selección de la tecnología térmica correcta depende enteramente de su material, volumen y resultado deseado.

- Si su enfoque principal es el endurecimiento por temple uniforme y de alto volumen de piezas pequeñas y robustas: Un horno de retorta rotatoria es casi con certeza la tecnología más eficiente y consistente para sus necesidades.

- Si su enfoque principal es el procesamiento continuo de polvos o materiales granulares a granel: Esta tecnología ofrece una uniformidad térmica y un control de proceso superiores en comparación con los lechos estáticos o los hornos de cinta.

- Si su enfoque principal es el tratamiento térmico de componentes grandes, complejos o delicados: Debería explorar hornos tipo lote (como hornos de caja o de foso) o hornos de cinta de malla que minimicen el contacto entre piezas.

Al comprender su principio fundamental de agitación continua, puede determinar si esta poderosa tecnología es la herramienta adecuada para lograr sus objetivos de procesamiento específicos.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Rotación Continua | Asegura una exposición uniforme al calor y previene la no uniformidad |

| Control de Temperatura por Zonas | Permite un perfilado preciso del proceso para calentamiento, remojo y enfriamiento |

| Atmósfera Sellada | Permite ambientes de gas controlados para procesos como la carburación |

| Alto Rendimiento | Ideal para la producción continua de piezas pequeñas y robustas o materiales a granel |

| Limitaciones | No apto para piezas grandes y delicadas; menos flexible para cambios frecuentes |

¿Listo para mejorar su procesamiento térmico con resultados uniformes? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que esté procesando piezas pequeñas o materiales a granel, contáctenos hoy mismo a través de nuestro formulario de contacto para discutir cómo nuestras soluciones pueden aumentar su eficiencia y consistencia.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en hornos de tubo rotatorios? Impulsa la uniformidad y la eficiencia