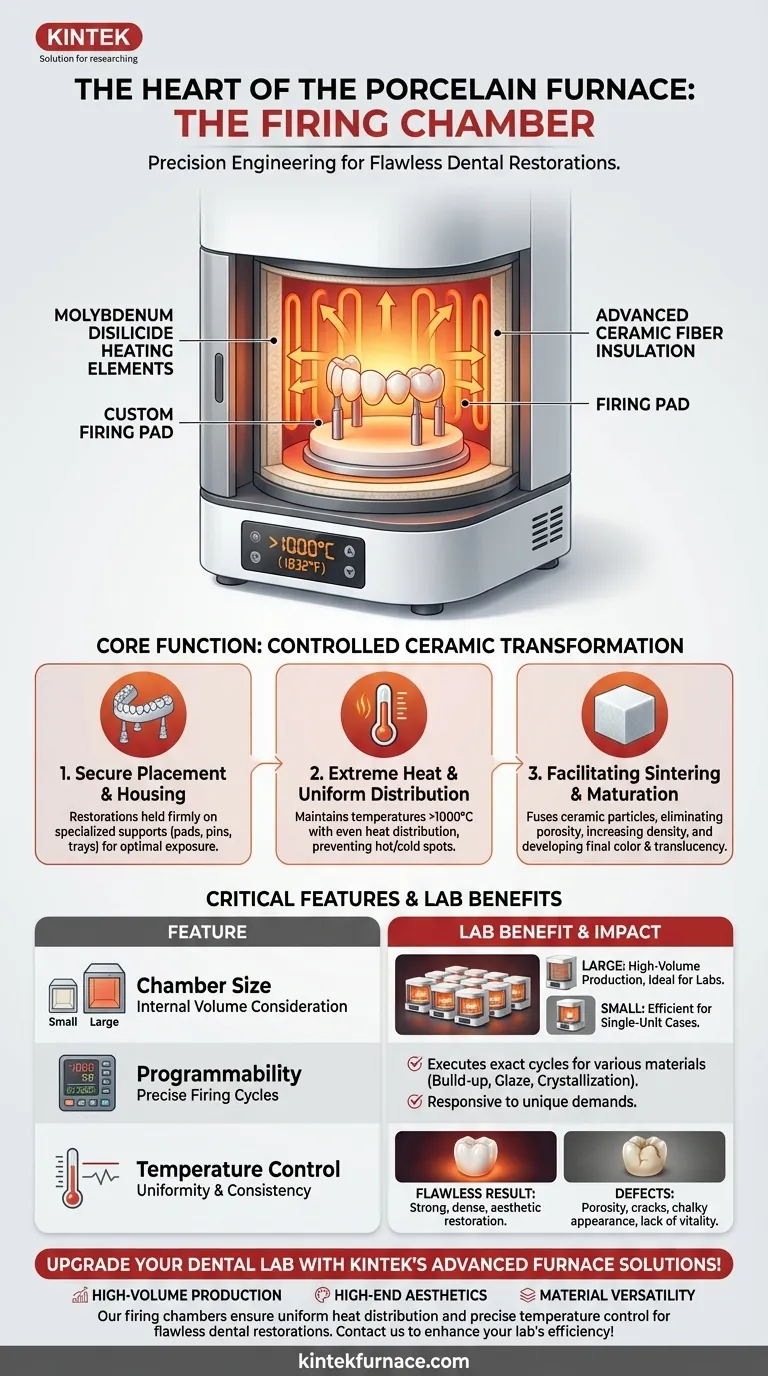

En esencia, la cámara de cocción de un horno de porcelana es el compartimento aislado y de alta temperatura donde se colocan las restauraciones dentales para ser cocidas. Es la unidad principal de la máquina, diseñada meticulosamente para contener y controlar el calor extremo necesario para transformar los materiales cerámicos en una prótesis final y duradera.

La cámara de cocción no es simplemente una caja que se calienta. Es un instrumento de precisión diseñado para crear un ambiente térmico perfectamente uniforme, que es el factor más crítico para lograr la resistencia, densidad y propiedades estéticas deseadas en una restauración de cerámica dental.

El papel de la cámara en la transformación cerámica

La cámara de cocción es el escenario activo donde se desarrolla la ciencia de la cerámica dental. Su diseño dicta directamente la calidad y consistencia de la restauración final.

Alojar la restauración

El propósito más fundamental de la cámara es sujetar de forma segura la restauración dental durante el ciclo de cocción. Las restauraciones se colocan sobre soportes especializados resistentes al calor, como almohadillas de cocción, pines o bandejas de malla para asegurar que estén posicionadas de manera óptima para la exposición al calor.

Crear un ambiente térmico controlado

La cámara está revestida con aislamiento avanzado, como fibra cerámica, para soportar y mantener temperaturas que pueden superar los 1000 °C (1832 °F). Esta integridad térmica permite que los elementos calefactores, a menudo hechos de disilicuro de molibdeno, eleven y mantengan la temperatura con extrema precisión.

Asegurar una distribución uniforme del calor

Quizás la función más crucial sea proporcionar una distribución uniforme de la temperatura. Cualquier "punto caliente" o "punto frío" dentro de la cámara hará que la cerámica se cueza de manera desigual, lo que provocará tensiones internas, grietas, un ajuste deficiente o tonos inconsistentes. Una cámara bien diseñada garantiza que cada superficie de la restauración reciba exactamente el mismo tratamiento térmico.

Facilitar la sinterización y maduración

Este ambiente controlado permite la sinterización, el proceso donde las partículas cerámicas individuales se fusionan bajo el calor. Este proceso elimina la porosidad, aumenta la densidad y dureza del material, y desarrolla su color y translucidez finales y estables, transformando una frágil acumulación de polvo en una restauración monolítica fuerte.

Comprender las compensaciones críticas

Las especificaciones de la cámara de cocción no son arbitrarias. Representan una serie de decisiones de ingeniería que afectan el flujo de trabajo, la eficiencia y la calidad final de un laboratorio dental.

El impacto del tamaño de la cámara

El volumen interno de la cámara de cocción es una consideración clave. Una cámara más grande puede procesar más unidades simultáneamente, lo cual es ideal para laboratorios de alta producción. Sin embargo, puede consumir más energía y tardar más en calentar y enfriar una sola restauración. Una cámara más pequeña es más eficiente para casos de una sola unidad, pero limita la capacidad de producción.

La necesidad de programabilidad

Los hornos modernos tienen controladores programables que ejecutan ciclos de cocción precisos para diferentes materiales (por ejemplo, acumulación, glaseado, cristalización). La cámara de cocción debe ser capaz de responder rápida y precisamente a estas órdenes, manteniendo temperaturas específicas durante duraciones exactas para satisfacer las demandas únicas de cada sistema cerámico.

La consecuencia de un control de temperatura deficiente

Una falla en la capacidad de la cámara para mantener una temperatura precisa y uniforme es la principal causa de defectos. Esto puede manifestarse como porosidad no deseada, una apariencia calcárea o una falta de vitalidad en la corona o carilla final. La calidad del aislamiento y los elementos calefactores de la cámara se correlaciona directamente con la calidad de su trabajo.

Aplicando esto a los objetivos de su laboratorio

Comprender la cámara de cocción le ayuda a evaluar un horno en función de su capacidad para cumplir sus objetivos clínicos o comerciales específicos.

- Si su enfoque principal es la producción de alto volumen: Priorice un horno con una cámara de cocción grande y duradera, y una consistencia de temperatura probada en todo su volumen.

- Si su enfoque principal es la estética de alta gama: Busque un horno reconocido por su excepcional uniformidad de temperatura y programación precisa para igualar perfectamente los complejos programas de cocción para sistemas cerámicos avanzados.

- Si su enfoque principal es la versatilidad de materiales: Elija un horno con una cámara de cocción sensible y una amplia gama de programas preestablecidos y certificados por el fabricante para garantizar resultados óptimos en diferentes marcas de porcelana.

Dominar su equipo comienza con la comprensión de sus componentes principales, y la cámara de cocción es el corazón del rendimiento de su horno.

Tabla resumen:

| Función | Detalles clave |

|---|---|

| Alojar la restauración | Asegura las restauraciones en soportes resistentes al calor como almohadillas de cocción o pines. |

| Ambiente térmico controlado | Utiliza aislamiento de fibra cerámica y elementos calefactores de disilicuro de molibdeno para temperaturas >1000°C. |

| Distribución uniforme del calor | Previene puntos calientes/fríos para evitar defectos como grietas y tonos inconsistentes. |

| Facilitar la sinterización | Fusiona partículas cerámicas para aumentar la densidad, dureza y propiedades estéticas. |

| Impacto del tamaño de la cámara | Las cámaras más grandes aumentan la producción pero consumen más energía; las más pequeñas son eficientes para unidades individuales. |

| Programabilidad | Permite ciclos de cocción precisos para diferentes materiales a través de controladores programables. |

¡Mejore su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios sistemas de hornos de alta temperatura adaptados a sus necesidades. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que se centre en la producción de alto volumen, la estética de alta gama o la versatilidad de materiales, nuestras cámaras de cocción garantizan una distribución uniforme del calor y un control preciso de la temperatura para restauraciones dentales impecables. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y calidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas