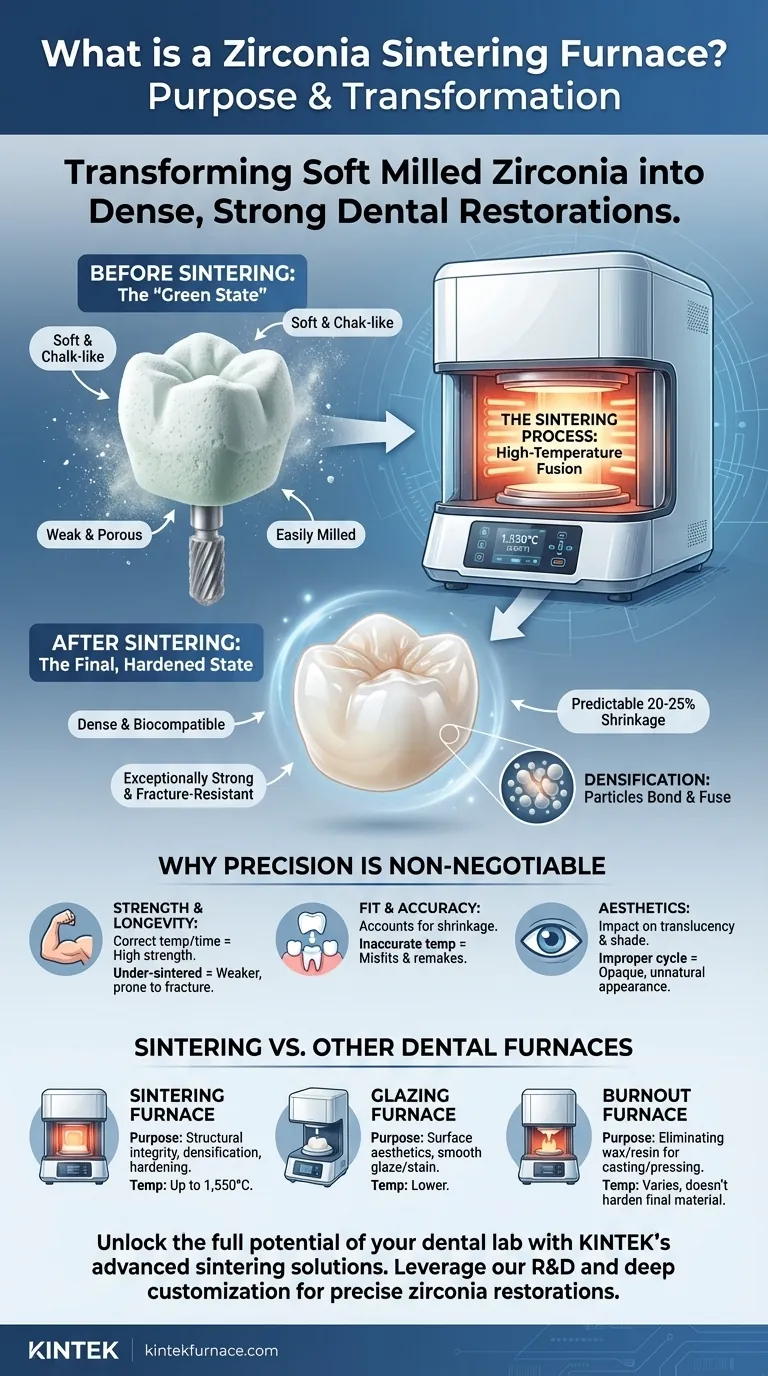

En resumen, el propósito de un horno de sinterización de zirconia es transformar una restauración de zirconia fresada, blanda y similar a la tiza, en su estado final, denso y excepcionalmente fuerte. Esto se logra a través de un proceso de calentamiento preciso a alta temperatura que fusiona las partículas del material, confiriendo a la restauración la durabilidad requerida para funcionar en la boca.

El problema fundamental es que la zirconia no se puede fresar en su forma final, superdura. El horno de sinterización es el puente esencial, que convierte el material en "estado verde" (fácil de fresar) en una restauración permanente y biocompatible con la resistencia necesaria para soportar las inmensas fuerzas orales.

De la Tiza a la Cerámica: La Transformación por Sinterización

Un horno de sinterización no es solo un horno; es un instrumento de precisión que altera fundamentalmente las propiedades físicas de la zirconia. Comprender esta transformación es clave para apreciar su función.

El Material en "Estado Verde"

Las restauraciones de zirconia se fresan primero a partir de un bloque de material pre-sinterizado. Esto a menudo se denomina "estado verde" o "estado blanco".

En esta forma, la zirconia tiene una consistencia suave, similar a la tiza. Esto es intencional, ya que permite un fresado rápido y preciso con un desgaste mínimo de las fresas de fresado. Sin embargo, en esta etapa, el material es demasiado débil y poroso para uso clínico.

El Proceso de Sinterización

Una vez finalizado el fresado, la restauración se coloca en el horno de sinterización. El horno ejecuta un programa de calentamiento muy específico.

Durante este ciclo, la temperatura se eleva hasta 1,550°C (2,822°F). Este calor intenso hace que las partículas individuales de zirconia se unan y fusionen, un proceso llamado densificación.

Esta fusión elimina la porosidad presente en el material en estado verde y hace que la restauración se encoja en una cantidad predecible, típicamente del 20 al 25%.

El Estado Final Endurecido

Después del ciclo de calentamiento y enfriamiento controlado, la zirconia emerge en su forma final y completamente sinterizada. Ahora es uno de los materiales más fuertes y resistentes a la fractura utilizados en odontología.

Esta restauración sinterizada ahora es densa, biocompatible y está lista para el teñido, glaseado o pulido final antes de ser entregada al paciente.

Por Qué la Precisión No es Negociable

El éxito de una restauración de zirconia está directamente relacionado con la precisión del horno de sinterización. Las desviaciones del protocolo prescrito pueden comprometer todo el caso.

Impacto en la Resistencia y Longevidad

La resistencia final de la zirconia se desarrolla durante la sinterización. Una temperatura incorrecta o un tiempo de mantenimiento insuficiente resultarán en una restauración insuficientemente sinterizada que es más débil y más propensa a fracturarse.

Impacto en el Ajuste y la Precisión

El software CAD/CAM tiene en cuenta el encogimiento del 20-25% durante la fase de diseño sobredimensionando la restauración inicial.

Si la temperatura del horno es inexacta, la restauración puede encogerse demasiado o muy poco, lo que resulta en una corona o puente que no encaja. Esta es una de las razones más comunes de rehacer restauraciones.

Impacto en la Estética

El protocolo de sinterización, particularmente las tasas de calentamiento y enfriamiento, también influye en las propiedades ópticas del material. Un ciclo inadecuado puede afectar negativamente la translucidez final de la restauración, haciéndola parecer demasiado opaca y menos natural.

Sinterización frente a Otros Hornos Dentales

Es crucial distinguir un horno de sinterización de otros hornos utilizados en un laboratorio dental, ya que sirven para propósitos completamente diferentes.

Sinterización frente a Hornos de Glaseado/Cerámica

Un horno de glaseado (u horno de porcelana) opera a temperaturas mucho más bajas. Se utiliza para cocer una fina capa de esmalte o tinte vítreo sobre la superficie de una restauración para darle un acabado liso y de aspecto natural. La sinterización es para la integridad estructural; el glaseado es para la estética superficial.

Sinterización frente a Hornos de Quema (Burnout)

Un horno de quema (burnout) se utiliza en la técnica de cera perdida para fundir metales o presionar cerámicas. Su trabajo es derretir y eliminar un patrón de cera o resina, dejando un molde hueco en el que se funde o presiona otro material. No endurece el material final en sí.

Tomar la Decisión Correcta para su Objetivo

Comprender el propósito de la sinterización le permite controlar el resultado de sus restauraciones de zirconia en función de sus objetivos clínicos o comerciales.

- Si su enfoque principal es la máxima resistencia y longevidad: Adhírase estrictamente a los ciclos de sinterización convencionales (largos) recomendados por el fabricante de la zirconia.

- Si su enfoque principal es la odontología ambulatoria el mismo día: Debe utilizar un horno con ciclos de sinterización "rápidos" validados y utilizar solo materiales de zirconia que estén específicamente aprobados para estos protocolos más rápidos.

- Si su enfoque principal es lograr una estética óptima: Preste mucha atención a todo el programa de sinterización, ya que tanto la temperatura como las tasas de enfriamiento pueden afectar la translucidez y el color finales.

Dominar el proceso de sinterización es fundamental para desbloquear todo el potencial de la zirconia y ofrecer restauraciones dentales predecibles y de alta calidad.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Propósito | Transforma la zirconia blanda y fresada en restauraciones dentales densas y fuertes mediante sinterización a alta temperatura. |

| Proceso Clave | El calentamiento a ~1,550°C provoca la fusión de partículas, eliminando la porosidad y permitiendo una contracción del 20-25%. |

| Beneficios | Garantiza alta resistencia, ajuste preciso, biocompatibilidad y estética mejorada para resultados duraderos. |

| Importancia | La precisión es fundamental; las desviaciones pueden debilitar la restauración, causar desajustes o afectar la translucidez. |

¡Desbloquee todo el potencial de su laboratorio dental con las soluciones avanzadas de sinterización de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura adaptados a aplicaciones dentales, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan ciclos de sinterización precisos para restauraciones de zirconia, mejorando la resistencia, el ajuste y la estética. ¿Listo para mejorar sus restauraciones dentales? Contáctenos hoy para analizar sus necesidades y descubrir cómo nuestra experiencia puede impulsar su éxito.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas