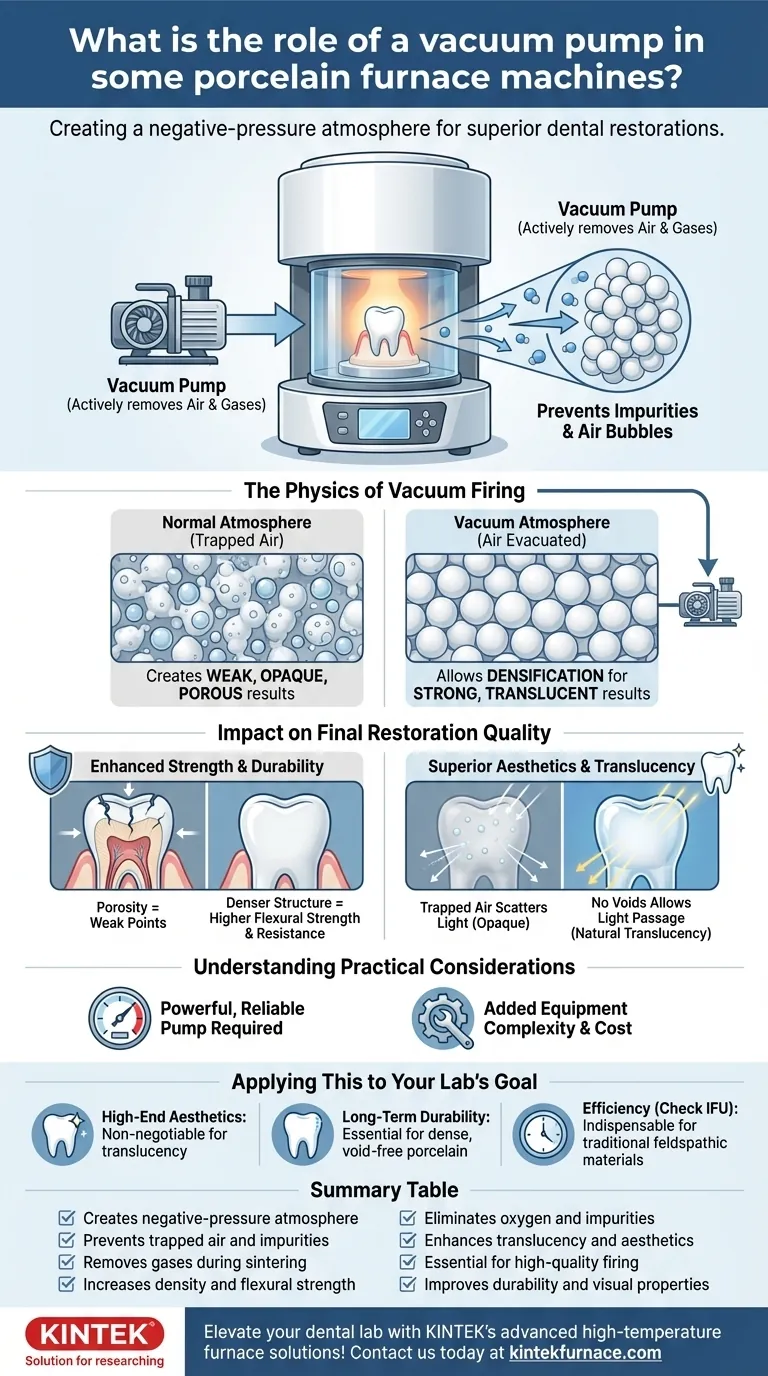

En un horno de porcelana moderno, el papel de la bomba de vacío es crear una atmósfera de presión negativa dentro de la cámara de cocción. Al eliminar activamente el aire y otros gases durante el ciclo de sinterización, la bomba evita que las impurezas y las burbujas de aire queden atrapadas dentro de la cerámica. Este proceso es fundamental para producir restauraciones dentales densas, fuertes y estéticamente superiores.

El problema central en la cocción de porcelana es el aire atrapado, que crea resultados débiles, opacos y porosos. Una bomba de vacío lo resuelve eliminando el aire antes de que la porcelana se fusione, mejorando fundamentalmente la densidad, la resistencia y las propiedades visuales finales del material.

La física de la cocción al vacío

La inclusión de un sistema de vacío eleva un horno simple a un instrumento de precisión. Comprender cómo funciona revela por qué no es una característica opcional para un trabajo de alta calidad, sino una esencial.

Eliminación de aire atrapado y porosidad

La porcelana está hecha de partículas finas. A medida que estas partículas se calientan, comienzan a fusionarse en un proceso llamado sinterización.

En una atmósfera normal, el aire queda atrapado en los espacios microscópicos entre estas partículas que se fusionan. Esto crea vacíos, o porosidad, dentro de la restauración final, actuando como puntos débiles internos.

Cómo funciona la fase de vacío

Un horno con capacidad de vacío activa la bomba en un punto específico del ciclo de cocción, típicamente a medida que la temperatura aumenta, pero antes de que la porcelana alcance su punto final de vitrificación (glaseado).

La bomba evacúa el aire de la cámara de cocción o mufla. Esto permite que las partículas de porcelana se unan y densifiquen en un ambiente casi sin aire, minimizando la formación de vacíos internos.

Prevención de la oxidación y las impurezas

La eliminación del aire también elimina el oxígeno y otros gases atmosféricos. Esto previene reacciones químicas no deseadas que pueden causar decoloración u opacidad en la cerámica final.

Al cocer en un vacío controlado, se asegura que la química del material permanezca pura, permitiendo que emerjan sus propiedades ópticas previstas.

Impacto en la calidad final de la restauración

El uso de un vacío se traduce directamente en mejoras medibles en el rendimiento clínico y la apariencia de la corona, carilla o puente final.

Resistencia y durabilidad mejoradas

Una restauración con menos porosidad es una restauración más densa y homogénea. Esto aumenta directamente su resistencia a la flexión y su resistencia a la fractura.

Menos vacíos internos significan que hay menos puntos de partida para que las grietas se propaguen bajo el estrés de la masticación, lo que lleva a un resultado más duradero y de mayor duración.

Estética y translucidez superiores

Este es quizás el beneficio más visible. Las burbujas de aire atrapadas dispersan la luz, haciendo que la porcelana parezca turbia, plana y opaca.

Al eliminar estos vacíos, el proceso de cocción al vacío permite que la luz pase a través del material de forma más natural. Esto crea la profundidad, la translucidez y la vitalidad que imitan el esmalte dental natural.

Comprensión de las consideraciones prácticas

Aunque es esencial para la calidad, la incorporación de un sistema de vacío introduce factores que todo técnico y propietario de laboratorio debe gestionar.

La necesidad de una bomba potente y fiable

No todas las bombas de vacío son iguales. Un horno necesita una bomba lo suficientemente potente como para lograr y mantener un nivel específico de vacío (medido en pulgadas de mercurio o bar).

Una bomba débil o defectuosa no eliminará suficiente aire, anulando los beneficios y produciendo resultados comprometidos. El mantenimiento regular y las comprobaciones de rendimiento son fundamentales.

Mayor complejidad y costo del equipo

Los hornos equipados con sistemas de vacío son inherentemente más complejos y costosos que los hornos atmosféricos simples.

La bomba y sus tuberías asociadas son puntos adicionales de posible falla que requieren monitoreo y servicio durante la vida útil del equipo.

Aplicación de esto al objetivo de su laboratorio

Su decisión de usar o priorizar un horno de vacío debe guiarse por el tipo de trabajo que desea producir.

- Si su enfoque principal son las restauraciones estéticas de alta gama: Un horno con un sistema de vacío de alto rendimiento es innegociable para lograr la translucidez y la vitalidad requeridas para los casos anteriores.

- Si su enfoque principal es la durabilidad a largo plazo: El vacío es esencial para crear porcelana densa y sin vacíos que pueda soportar las fuerzas oclusales, especialmente en restauraciones posteriores y subestructuras de puentes.

- Si su enfoque principal es maximizar la eficiencia para ciertos materiales: Aunque indispensable para las porcelanas feldespáticas tradicionales, consulte siempre las instrucciones de uso (IFU) para las cerámicas monolíticas modernas, ya que algunas pueden tener requisitos de cocción únicos.

En última instancia, dominar la fase de vacío es esencial para controlar el resultado final de sus restauraciones cerámicas.

Tabla resumen:

| Función de la Bomba de Vacío | Beneficios Clave |

|---|---|

| Crea una atmósfera de presión negativa | Previene el aire atrapado y las impurezas |

| Elimina gases durante la sinterización | Aumenta la densidad y la resistencia a la flexión |

| Elimina el oxígeno y las impurezas | Mejora la translucidez y la estética |

| Esencial para una cocción de alta calidad | Mejora la durabilidad y las propiedades visuales |

¡Eleve las capacidades de su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como hornos de vacío y atmósfera y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ayudándole a lograr restauraciones dentales superiores con mayor resistencia y estética. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar su flujo de trabajo.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores