En el flujo de trabajo dental digital, el horno de sinterización cumple una función única y crítica: transforma una restauración fresada frágil, sobredimensionada y con aspecto de tiza en su estado final, denso y duradero. Este proceso de calentamiento controlado, conocido como sinterización, es lo que confiere a materiales como la circonia su excepcional resistencia, ajuste preciso y las propiedades estéticas deseadas. Sin este paso, las restauraciones cerámicas modernas no serían clínicamente viables.

Un horno de sinterización dental no es simplemente un horno; es un instrumento de precisión que rige las propiedades físicas finales de una restauración. La calidad del proceso de sinterización dicta directamente la resistencia, el ajuste, la estética y el éxito clínico a largo plazo de la corona, puente o carilla final.

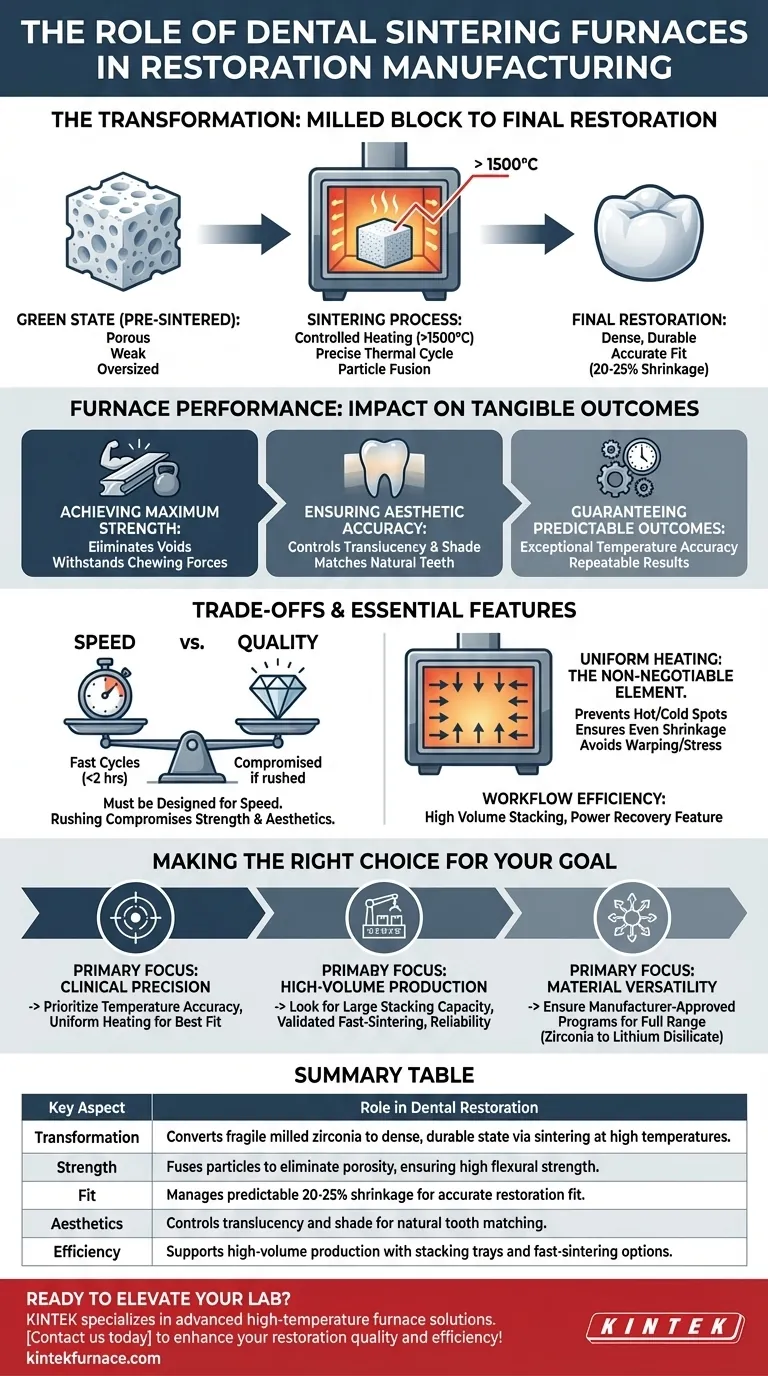

La transformación de bloque fresado a restauración final

El recorrido de una restauración de circonia desde un fresado CAD/CAM hasta la boca del paciente implica una etapa metamórfica crucial que ocurre completamente dentro del horno. Comprender esta transformación es clave para apreciar el papel del horno.

Del "estado verde" a la fuerza total

Después del fresado, una restauración de circonia se encuentra en su "estado verde" o fase presinterizada. Es porosa, débil y significativamente más grande que su tamaño final previsto. El horno de sinterización aplica un ciclo térmico preciso, calentando el material a temperaturas que a menudo superan los 1500 °C. Esto hace que las partículas cerámicas individuales se fusionen, eliminando la porosidad y creando una estructura densa y monolítica.

El papel crítico del calor y el tiempo

Este no es un simple proceso de calentamiento. El horno sigue un programa específico con velocidades de aumento controladas, tiempos de mantenimiento a la temperatura máxima y una fase de enfriamiento gestionada. Cada etapa es vital para lograr las características deseadas del material sin introducir tensiones térmicas, lo que podría provocar grietas.

Gestión de la contracción del material para un ajuste preciso

La circonia se contrae significativamente durante la sinterización, a menudo entre un 20 y un 25 %. Esta contracción se calcula y se tiene en cuenta en la fase de diseño inicial. La capacidad del horno para proporcionar un calentamiento uniforme y constante garantiza que esta contracción sea predecible y uniforme en toda la restauración, lo cual es fundamental para lograr un ajuste final preciso.

Factores clave dictados por el rendimiento del horno

La calidad y las características del horno impactan directamente en los resultados tangibles de la restauración. Un control deficiente del horno inevitablemente conducirá a un resultado clínico deficiente.

Lograr la máxima resistencia del material

La resistencia a la flexión final de la cerámica se determina durante la sinterización. Al crear una estructura uniformemente densa, libre de huecos internos, un horno de alta calidad garantiza que la restauración pueda soportar las inmensas fuerzas de masticación ejercidas en el entorno oral.

Garantizar la precisión estética

El proceso de sinterización también influye en la estética final, particularmente en la translucidez y el tono del material. Diferentes temperaturas y ciclos de sinterización pueden producir diferentes niveles de translucidez, lo que permite a los técnicos hacer coincidir la restauración con los dientes naturales del paciente. Un calentamiento inconsistente puede resultar en una apariencia desigual o incorrecta.

Garantizar resultados predecibles

Los hornos modernos proporcionan una precisión y un control de temperatura excepcionales. Esta fiabilidad garantiza que los resultados de un ciclo de sinterización sean predecibles y repetibles, lote tras lote. Esta consistencia es la base de un flujo de trabajo de laboratorio eficiente y de alta calidad.

Comprender las compensaciones y las características esenciales

Si bien todos los hornos de sinterización realizan la misma función básica, sus características específicas crean importantes compensaciones entre velocidad, calidad y rendimiento.

Velocidad vs. Calidad en los ciclos de sinterización

Muchos hornos modernos ofrecen ciclos de sinterización "rápidos" o de "velocidad" que pueden reducir el proceso de muchas horas a menos de dos horas. Si bien esto mejora drásticamente el tiempo de respuesta, debe hacerse con un horno diseñado para ello. Acelerar el proceso con una máquina inadecuada puede comprometer la resistencia y la estética.

Calentamiento uniforme: el elemento no negociable

La característica más crítica de cualquier horno es su capacidad para calentar toda la cámara de manera uniforme. Los elementos calefactores avanzados y el diseño de la cámara evitan los "puntos calientes" o "puntos fríos" que causarían una contracción desigual, lo que provocaría márgenes deformados, un ajuste deficiente o tensiones internas que condenarían la restauración a una falla prematura.

Eficiencia y fiabilidad del flujo de trabajo

Características como la capacidad de apilar varias bandejas permiten que un laboratorio procese un gran volumen de restauraciones (hasta 150 unidades en algunos modelos) en un solo ciclo. Además, una función de recuperación ante interrupciones de energía es invaluable, ya que puede evitar que un lote completo de trabajo se arruine durante un corte de energía inesperado.

Tomar la decisión correcta para su objetivo

El horno ideal depende completamente de los objetivos específicos de su laboratorio o clínica dental. Utilice estos principios para guiar su evaluación.

- Si su enfoque principal es la máxima precisión clínica: Priorice los hornos reconocidos por su precisión de temperatura y calentamiento uniforme para garantizar el mejor ajuste posible y la integridad del material.

- Si su enfoque principal es la producción de gran volumen: Busque hornos con gran capacidad de apilamiento, programas de sinterización rápida validados y características de confiabilidad como la recuperación ante interrupciones de energía.

- Si su enfoque principal es la versatilidad del material: Asegúrese de que el horno tenga programas aprobados por el fabricante para toda la gama de materiales que planea usar, desde circonia de alta resistencia hasta disilicato de litio estético.

Dominar el proceso de sinterización es fundamental para entregar una restauración que no solo se fabrique, sino que se elabore por expertos.

Tabla resumen:

| Aspecto clave | Función en la restauración dental |

|---|---|

| Transformación | Convierte la circonia fresada frágil en un estado denso y duradero mediante sinterización a altas temperaturas (p. ej., >1500 °C). |

| Resistencia | Fusiona las partículas para eliminar la porosidad, asegurando una alta resistencia a la flexión para las fuerzas de masticación. |

| Ajuste | Gestiona una contracción predecible del 20-25 % para un ajuste preciso de la restauración mediante un calentamiento uniforme. |

| Estética | Controla la translucidez y el tono para que coincidan con los dientes naturales, dependiendo de los ciclos de sinterización. |

| Eficiencia | Admite la producción de gran volumen con características como bandejas apilables y opciones de sinterización rápida. |

¿Listo para elevar las capacidades de su laboratorio dental? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptados para laboratorios dentales. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como hornos de mufla, de tubo y de vacío y atmósfera, con una sólida personalización profunda para satisfacer sus necesidades únicas, ya sea que priorice la precisión clínica, la producción de alto volumen o la versatilidad de los materiales. Contáctenos hoy para conversar sobre cómo nuestros hornos pueden mejorar la calidad de sus restauraciones y la eficiencia de su flujo de trabajo.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio