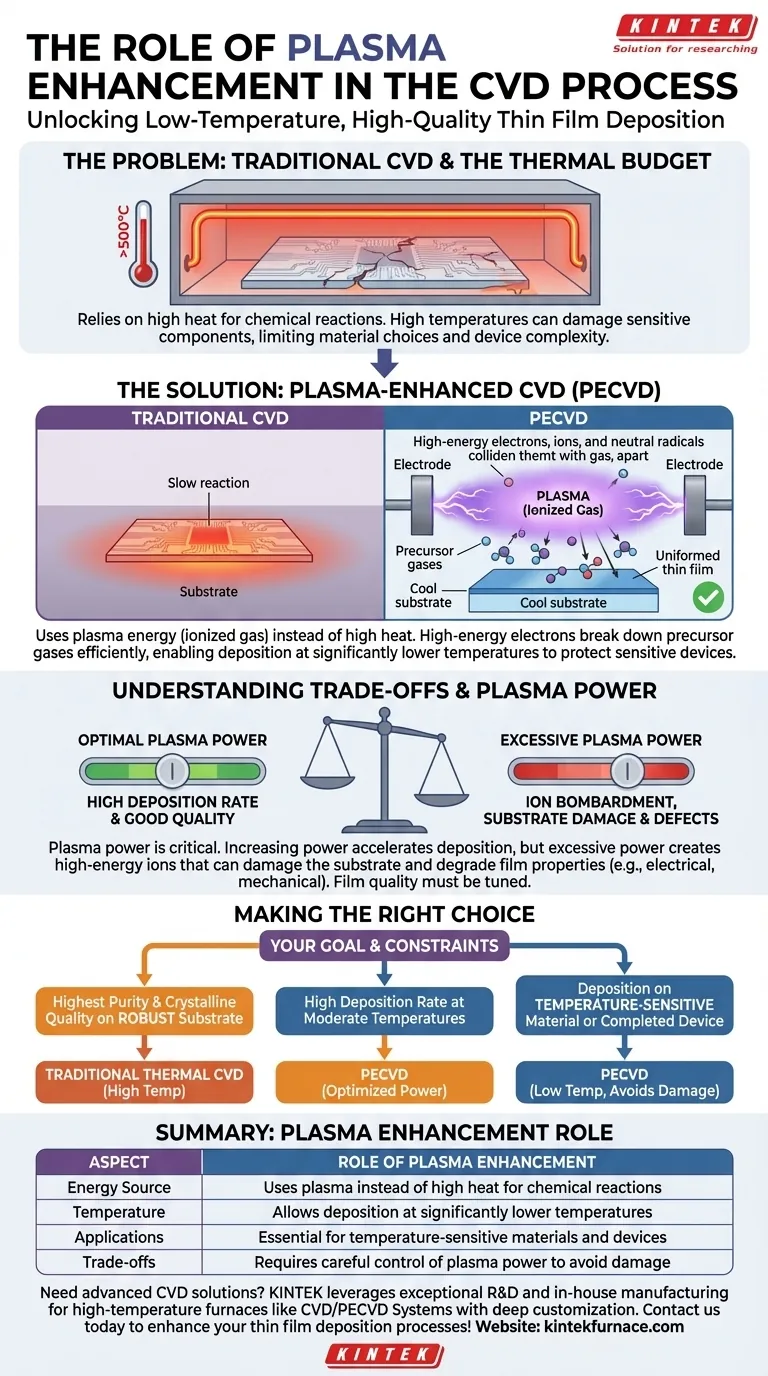

El papel principal de la mejora por plasma en el proceso de Deposición Química de Vapor (CVD) es proporcionar la energía necesaria para las reacciones químicas mediante el uso de un gas ionizado —un plasma— en lugar de depender puramente del calor elevado. Este cambio fundamental permite la deposición de películas delgadas de alta calidad a temperaturas significativamente más bajas, una capacidad crítica para la fabricación de dispositivos electrónicos y ópticos modernos.

La CVD tradicional está limitada por su "presupuesto térmico": las altas temperaturas requeridas pueden dañar o destruir componentes sensibles. La mejora por plasma evita esta limitación, permitiendo la fabricación de dispositivos complejos y multicapa que de otro modo serían imposibles.

El Problema con la CVD Tradicional: El Presupuesto Térmico

Para comprender el valor de la mejora por plasma, primero debemos entender las limitaciones de la CVD convencional, impulsada térmicamente.

Cómo Funciona la CVD Térmica

En un proceso de CVD estándar, los gases precursores se introducen en una cámara de vacío que contiene un sustrato. El sustrato se calienta a temperaturas muy altas, a menudo varios cientos de grados Celsius. Esta energía térmica descompone los gases precursores, haciendo que reaccionen y depositen una película delgada sólida en la superficie del sustrato.

La Limitación del Calor

Esta dependencia del calor elevado crea una restricción significativa conocida como el presupuesto térmico. Si el sustrato ya contiene circuitos, transistores o está hecho de un material con un bajo punto de fusión (como un polímero), las altas temperaturas de la CVD térmica pueden causar daños irreparables. Esto limita severamente los tipos de materiales y estructuras de dispositivos que se pueden crear.

Cómo la Mejora por Plasma Resuelve el Problema

La Deposición Química de Vapor Asistida por Plasma (PECVD) proporciona una solución directa al reemplazar la energía térmica con energía de plasma.

Creación de un Plasma

En lugar de solo calentar el sustrato, se aplica un campo eléctrico (típicamente de radiofrecuencia, o RF) a los gases precursores dentro de la cámara. Este campo energiza el gas, despojando electrones de los átomos y creando un gas ionizado altamente reactivo conocido como plasma.

Transferencia de Energía Sin Calor

Este plasma es una mezcla de electrones energéticos, iones y radicales neutros. Los electrones de alta energía son los actores clave. Colisionan con las moléculas del gas precursor, rompiéndolas en especies reactivas de manera mucho más eficiente que el calor por sí solo.

Estas especies reactivas luego viajan a la superficie del sustrato, mucho más fría, y forman la película delgada deseada. La energía para la reacción proviene del plasma, no del sustrato calentado, lo que permite que la deposición ocurra a temperaturas lo suficientemente bajas como para proteger los dispositivos sensibles.

Comprender las Compensaciones de la PECVD

Aunque es potente, la PECVD no es una solución universal. Sus parámetros de proceso deben controlarse cuidadosamente para lograr el resultado deseado.

El Papel de la Potencia del Plasma

La potencia del plasma es una variable crítica. Aumentar la potencia energiza el plasma con más intensidad, lo que puede acelerar la velocidad de deposición. Esto a menudo es deseable para el rendimiento de la fabricación.

El Riesgo de Alta Potencia

Sin embargo, el exceso de potencia del plasma puede ser perjudicial. Puede crear iones de alta energía que bombardean el sustrato, causando daños físicos o creando defectos en la estructura de la película. Esto puede degradar las propiedades eléctricas o mecánicas de la película y dañar el dispositivo subyacente.

Consideraciones sobre la Calidad de la Película

Las películas de PECVD también pueden tener propiedades diferentes a las de sus contrapartes de alta temperatura. Por ejemplo, pueden incorporar más hidrógeno o tener una estructura atómica menos densa. Estas características deben gestionarse cuidadosamente mediante el ajuste del proceso para garantizar que la película cumpla con las especificaciones de rendimiento requeridas.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar CVD térmica o PECVD depende completamente de las limitaciones de la aplicación y de las propiedades de la película deseadas.

- Si su enfoque principal es la máxima pureza de la película y la calidad cristalina en un sustrato robusto: La CVD tradicional de alta temperatura a menudo es superior, siempre que el sustrato pueda soportar el calor.

- Si su enfoque principal es depositar una película sobre un material sensible a la temperatura o un dispositivo terminado: La PECVD es la opción necesaria para evitar daños térmicos.

- Si su enfoque principal es lograr una alta velocidad de deposición a temperaturas moderadas: La PECVD, con potencia de plasma optimizada, puede proporcionar un excelente equilibrio entre velocidad y calidad.

En última instancia, la mejora por plasma proporciona un grado de libertad crítico, desacoplando la energía de la reacción química de la temperatura del sustrato.

Tabla Resumen:

| Aspecto | Función de la Mejora por Plasma |

|---|---|

| Fuente de Energía | Utiliza plasma en lugar de calor elevado para las reacciones químicas |

| Temperatura | Permite la deposición a temperaturas significativamente más bajas |

| Aplicaciones | Esencial para materiales y dispositivos sensibles a la temperatura |

| Compensaciones | Requiere un control cuidadoso de la potencia del plasma para evitar daños |

¿Necesita soluciones avanzadas de CVD para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos de alta temperatura como Sistemas CVD/PECVD, con una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar sus procesos de deposición de películas delgadas!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados