Una configuración de cámara de vacío multicátodo mejora significativamente la eficiencia del recubrimiento industrial al permitir la deposición continua de estructuras complejas y multicapa dentro de un solo ciclo. Al utilizar múltiples objetivos distintos —específicamente cromo para la adhesión y grafito para la capa funcional—, este sistema permite configuraciones flexibles de campo magnético y la creación de recubrimientos de gradiente sin romper el vacío.

Al integrar múltiples fuentes de material en una sola cámara, los fabricantes eliminan la necesidad de cambiar los objetivos a mitad del proceso. Esto garantiza que las secuencias de recubrimiento complejas, desde la interfaz base hasta la superficie superior de carbono similar al diamante (DLC), se logren con una consistencia y velocidad de producción superiores.

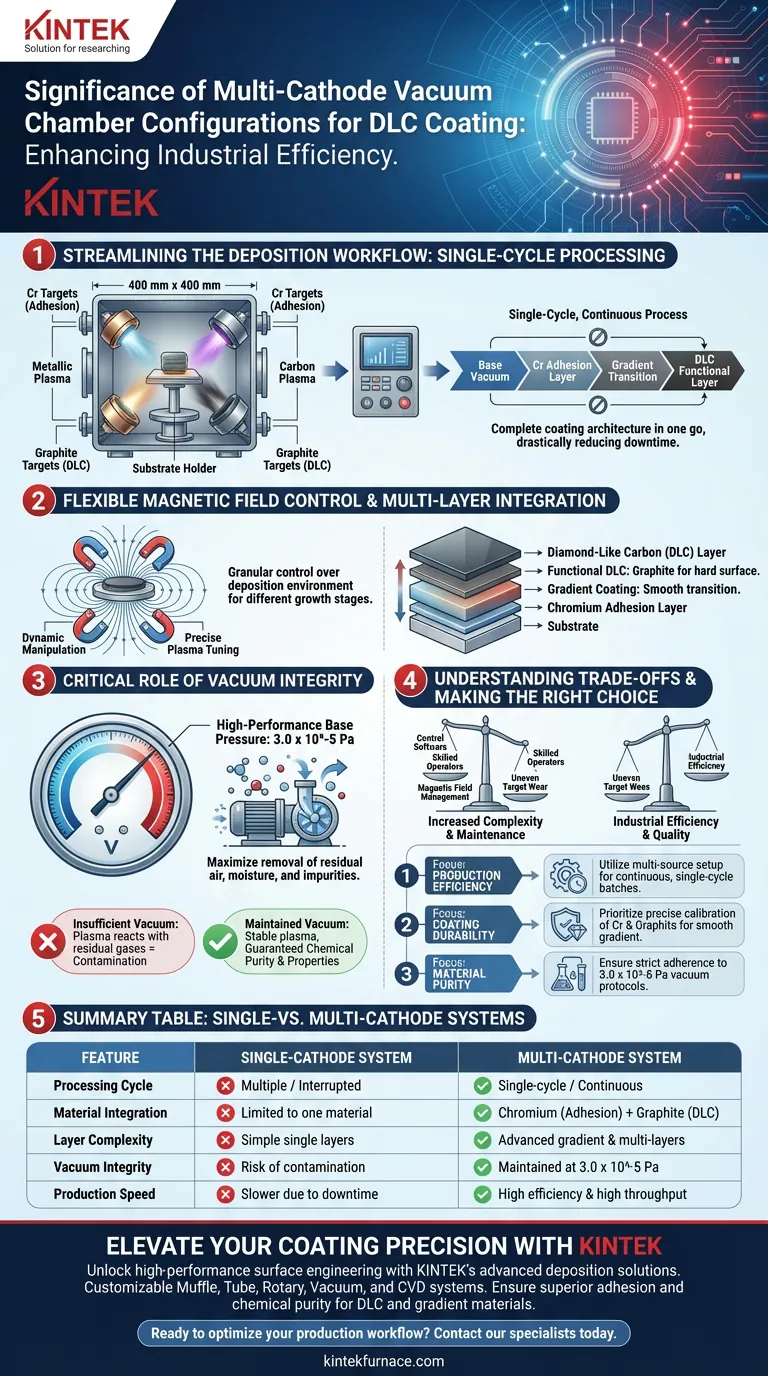

Optimización del Flujo de Trabajo de Deposición

La Ventaja del Procesamiento en un Solo Ciclo

En una configuración industrial estándar, como una cámara de 400 mm x 400 mm, una configuración de cuatro cátodos cambia el paradigma de producción.

En lugar de ejecutar lotes separados para diferentes capas, el sistema puede completar toda la arquitectura de recubrimiento de una sola vez.

Esto reduce drásticamente el tiempo de inactividad asociado con la ventilación de la cámara o el cambio de configuraciones de equipo entre capas.

Control Flexible del Campo Magnético

El uso de cuatro cátodos dedicados proporciona un control granular sobre el entorno de deposición.

Los operadores pueden manipular las configuraciones del campo magnético dinámicamente durante el proceso.

Esta flexibilidad permite un ajuste preciso de las características del plasma para adaptarse a las diferentes etapas del crecimiento del recubrimiento.

Logro de la Integración de Materiales Multicapa

Establecimiento de una Adhesión Robusta

El principal desafío en el recubrimiento DLC es asegurar que la capa de carbono duro se adhiera al sustrato.

Para resolver esto, cátodos específicos se cargan con objetivos de cromo para depositar una capa de adhesión inicial.

Esto crea un fuerte enlace químico con el sustrato, evitando la delaminación bajo estrés.

Creación de Capas DLC Funcionales

Una vez establecida la capa de adhesión, el sistema cambia el control a cátodos equipados con objetivos de grafito.

Esta transición permite la deposición de la capa funcional de carbono similar al diamante.

Al cambiar gradualmente entre fuentes, el sistema crea un recubrimiento de gradiente, suavizando la transición entre la interfaz metálica y la superficie de carbono duro.

El Papel Crítico de la Integridad del Vacío

Alcanzar una Presión Base de Alto Rendimiento

La efectividad de un sistema multicátodo depende en gran medida de la pureza del entorno de vacío.

Antes de la deposición, bombas de alto rendimiento reducen la presión base a $3.0 \times 10^{-5}$ Pa.

Este vacío profundo es necesario para maximizar la eliminación de moléculas de aire residuales, humedad y gases de impurezas.

Garantía de Pureza Química

Si el nivel de vacío es insuficiente, los átomos de carbono activos en el plasma reaccionarán con los gases residuales.

Mantener el umbral de $3.0 \times 10^{-5}$ Pa asegura que la descarga de plasma permanezca estable.

Esto previene la contaminación, garantizando que el recubrimiento DLC dopado mantenga su composición química y propiedades físicas precisas.

Comprensión de las Compensaciones

Aumento de la Complejidad del Sistema

Aunque eficiente, un sistema multicátodo introduce más variables en la ecuación de fabricación.

Equilibrar las interacciones entre cuatro fuentes diferentes requiere un software de control sofisticado y operadores cualificados.

La mala gestión de los campos magnéticos puede provocar un espesor de recubrimiento desigual o el envenenamiento del objetivo.

Consideraciones de Mantenimiento

Gestionar cuatro cátodos distintos requiere protocolos de mantenimiento vigilantes.

Los operadores deben monitorear las tasas de erosión de los objetivos en las fuentes de cromo y grafito simultáneamente.

El desgaste desigual de los objetivos puede alterar la tasa de deposición, afectando potencialmente la estructura de gradiente si no se corrige.

Tomar la Decisión Correcta para su Objetivo

Para aprovechar un sistema multicátodo de manera efectiva, alinee su configuración con sus objetivos de producción específicos:

- Si su enfoque principal es la Eficiencia de Producción: Utilice la configuración multifuente para ejecutar lotes continuos de un solo ciclo para minimizar el tiempo de inactividad entre capas.

- Si su enfoque principal es la Durabilidad del Recubrimiento: Priorice la calibración precisa de los objetivos de cromo y grafito para crear un gradiente suave que maximice la adhesión.

- Si su enfoque principal es la Pureza del Material: Asegúrese de que sus protocolos de vacío cumplan estrictamente con el estándar de $3.0 \times 10^{-5}$ Pa para prevenir la degradación química de la capa DLC.

La configuración multicátodo no se trata solo de agregar más hardware; se trata de crear un entorno unificado y versátil que convierte procesos químicos complejos en rutinas industriales confiables.

Tabla Resumen:

| Característica | Sistema de un solo cátodo | Sistema multicátodo |

|---|---|---|

| Ciclo de Procesamiento | Múltiples ciclos / Interrumpido | Un solo ciclo / Continuo |

| Integración de Materiales | Limitado a un material | Cromo (Adhesión) + Grafito (DLC) |

| Complejidad de Capas | Capas simples | Gradiente avanzado y multicapas |

| Integridad del Vacío | Riesgo de contaminación durante los cambios | Mantenido a $3.0 \times 10^{-5}$ Pa |

| Velocidad de Producción | Más lento debido al tiempo de inactividad | Alta eficiencia y alto rendimiento |

Mejore la Precisión de su Recubrimiento con KINTEK

Desbloquee todo el potencial de la ingeniería de superficies de alto rendimiento con las soluciones de deposición avanzadas de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas personalizables de mufla, tubo, rotatorio, vacío y CVD diseñados para cumplir con las rigurosas demandas de los laboratorios industriales modernos.

Ya sea que esté desarrollando recubrimientos duraderos de carbono similar al diamante (DLC) o materiales de gradiente especializados, nuestros sistemas brindan la integridad del vacío y el control del proceso que necesita para garantizar una adhesión y pureza química superiores.

¿Listo para optimizar su flujo de trabajo de producción? Contacte a nuestros especialistas hoy para encontrar el horno de alta temperatura o el sistema de vacío perfecto adaptado a sus necesidades únicas de investigación y fabricación.

Guía Visual

Referencias

- Eneko Barba, J.A. Garcı́a. Study of the Industrial Application of Diamond-Like Carbon Coatings Deposited on Advanced Tool Steels. DOI: 10.3390/coatings14020159

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es necesaria la desgasificación por alto vacío para los recubrimientos de HfO2? Prevenir el delaminado y las burbujas de la capa de Ir

- ¿Cómo mejora un entorno de vacío la eficiencia de la fusión? Aumente la pureza y la velocidad en el procesamiento de metales

- ¿Cuáles son los principales beneficios del temple al vacío? Logre una calidad de superficie superior y propiedades de material mejoradas

- ¿Cuáles son las diferencias clave en la temperatura máxima entre los hornos de bajo vacío y los de alto vacío? Desbloquee un calor más alto para obtener pureza

- ¿Cómo se logra el enfriamiento en un horno de vacío? Domine el temple rápido con gas y el enfriamiento radiativo lento

- ¿Por qué se requiere un sistema de vacío o gas inerte para el sinterizado de nitruro de silicio? Evite la descomposición del material ahora

- ¿Qué hace un horno de vacío? Logre un procesamiento de materiales superior en un entorno puro

- ¿Cómo afecta el grado de vacío a la atmósfera de sinterización? Optimice la pureza y el rendimiento del material