El temple al vacío ofrece una potente combinación de calidad de superficie superior, propiedades de material mejoradas y eficiencia operativa. Este método avanzado de tratamiento térmico aprovecha un ambiente de vacío para prevenir las reacciones superficiales negativas, como la oxidación y la decoloración, que ocurren en los hornos de atmósfera tradicionales. El resultado es un producto final más limpio, fuerte y consistente, logrado a través de un proceso más rápido y respetuoso con el medio ambiente.

El beneficio principal del temple al vacío es la eliminación de gases atmosféricos durante el ciclo de calentamiento. Al eliminar elementos reactivos como el oxígeno, el proceso protege la integridad de la superficie del acero, asegurando que las propiedades metalúrgicas inherentes del material se preserven y mejoren sin contaminación ni degradación.

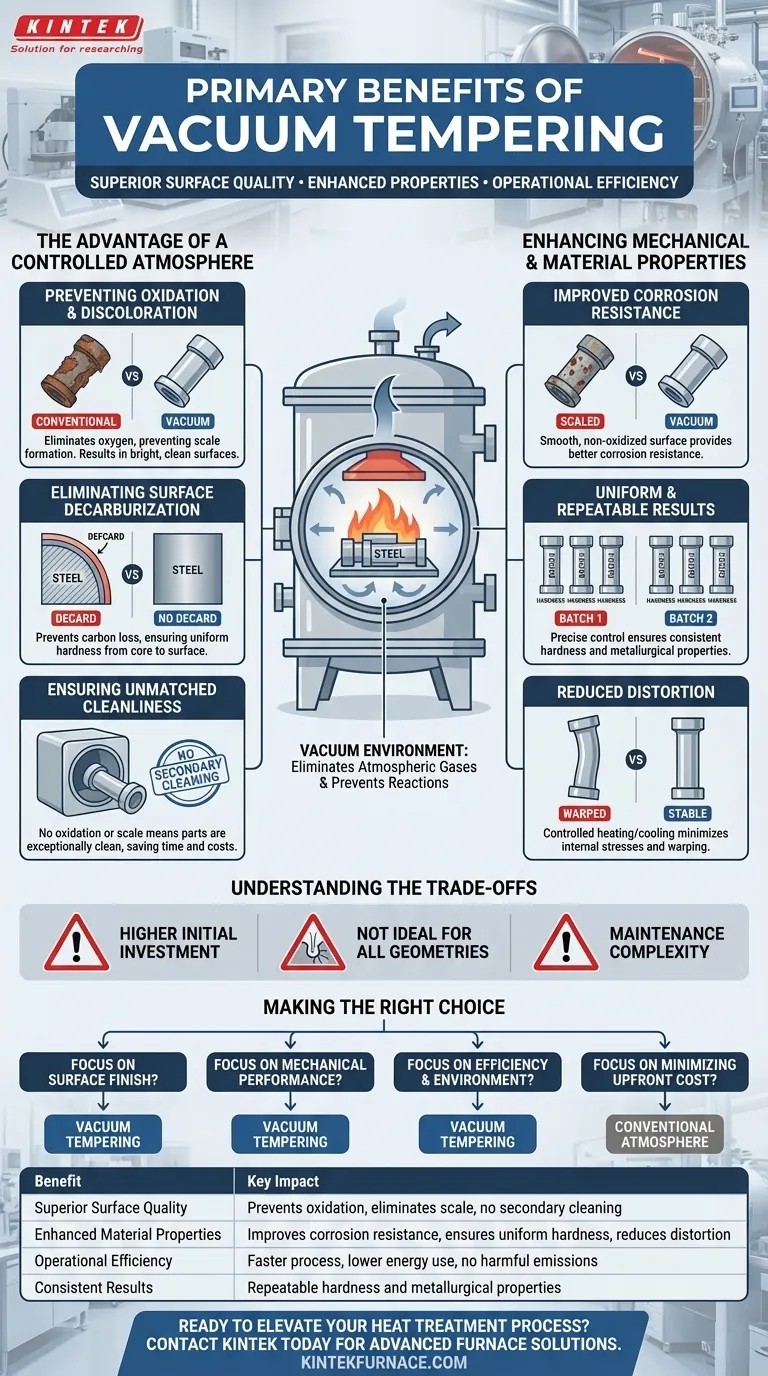

La ventaja de una atmósfera controlada

La función principal del vacío es crear un ambiente químicamente neutro. Esto previene reacciones no deseadas que son comunes a las altas temperaturas requeridas para el temple.

Prevención de la oxidación y la decoloración

En un horno convencional, el oxígeno del aire reacciona con la superficie caliente del acero, formando una capa oscura y escamosa de óxido conocida como cascarilla. El temple al vacío elimina prácticamente todo el oxígeno, previniendo completamente esta reacción. Las piezas emergen del horno con una superficie brillante, limpia y sin cascarilla.

Eliminación de la descarburación superficial

La descarburación es la pérdida de carbono de la superficie del acero, que puede ocurrir a altas temperaturas. Este proceso ablanda la capa superficial, comprometiendo la resistencia al desgaste y la vida a fatiga del componente. El ambiente inerte de vacío previene esta pérdida, asegurando una dureza uniforme desde el núcleo hasta la superficie absoluta de la pieza.

Garantía de una limpieza inigualable

Dado que se previene la oxidación, los componentes tratados al vacío son excepcionalmente limpios y secos. Esto a menudo elimina la necesidad de operaciones de limpieza secundarias como el granallado o el decapado químico, ahorrando tiempo y dinero en el flujo de trabajo de producción.

Mejora de las propiedades mecánicas y del material

Al proteger la superficie de la pieza, el proceso al vacío contribuye directamente a propiedades mecánicas superiores y más fiables.

Mejora de la resistencia a la corrosión

Una superficie oxidada o con cascarilla contiene imperfecciones microscópicas que pueden atrapar la humedad y actuar como puntos de inicio para el óxido. La superficie lisa, limpia y no oxidada producida por el temple al vacío proporciona un acabado más pasivo e inherentemente resistente a la corrosión.

Resultados uniformes y repetibles

Los hornos de vacío proporcionan un control preciso de la temperatura y un calentamiento uniforme, a menudo utilizando convección asistida por un relleno de gas inerte. Esto, combinado con la prevención de defectos superficiales, conduce a una dureza y propiedades metalúrgicas extremadamente consistentes y reproducibles de un lote a otro, lo cual es crítico para aplicaciones de alto rendimiento.

Distorsión reducida

Los hornos de vacío modernos permiten tasas de calentamiento y enfriamiento altamente controladas. Esta capacidad para gestionar los gradientes térmicos reduce las tensiones internas que causan que las piezas se deformen o distorsionen durante el tratamiento térmico, mejorando la estabilidad dimensional para geometrías complejas o delicadas.

Comprensión de las compensaciones y consideraciones

Aunque potente, el temple al vacío no es la solución universal para cada aplicación. Comprender sus limitaciones es clave para tomar una decisión informada.

Mayor inversión inicial

Los hornos de vacío son tecnológicamente complejos y representan una inversión de capital significativamente mayor en comparación con los hornos de atmósfera estándar. Este costo debe sopesarse con los beneficios a largo plazo de una mayor calidad y un procesamiento secundario reducido.

No es ideal para todas las geometrías

Las cargas muy apretadas o los componentes con orificios ciegos profundos pueden ser difíciles de procesar. Estas características pueden atrapar pequeñas cantidades de atmósfera, creando "fugas virtuales" que pueden comprometer el acabado superficial en esas áreas específicas. Un apilamiento y carga cuidadosos son esenciales.

Complejidad del mantenimiento

Los sistemas necesarios para crear y mantener un vacío, incluyendo bombas, sellos y controles avanzados, exigen un mantenimiento especializado y diligente en comparación con diseños de hornos más simples.

Elegir correctamente para su objetivo

Para decidir si el temple al vacío es el proceso apropiado, considere su resultado más crítico.

- Si su enfoque principal es el acabado superficial y la estética: El temple al vacío es la elección definitiva, ya que elimina la necesidad de limpieza o granallado posterior al proceso para eliminar la cascarilla.

- Si su enfoque principal es maximizar el rendimiento mecánico y la consistencia: El proceso ofrece un control inigualable para componentes críticos, previniendo defectos superficiales y asegurando resultados metalúrgicos altamente repetibles.

- Si su enfoque principal es la eficiencia operativa y el impacto ambiental: El temple al vacío proporciona un proceso más limpio, seguro y, a menudo, más rápido con menor consumo de energía y sin emisiones nocivas.

- Si su enfoque principal es minimizar el costo inicial: El temple en atmósfera convencional puede ser más económico inicialmente, pero debe tener en cuenta los costos potenciales de las operaciones secundarias y una mayor tasa de rechazo de piezas.

Al comprender los principios de un ambiente de vacío, puede seleccionar el proceso de tratamiento térmico que ofrezca la calidad y el rendimiento precisos que sus componentes demandan.

Tabla resumen:

| Beneficio | Impacto clave |

|---|---|

| Calidad de superficie superior | Previene la oxidación y la decoloración, eliminando la cascarilla y la necesidad de limpieza secundaria |

| Propiedades del material mejoradas | Mejora la resistencia a la corrosión, asegura una dureza uniforme y reduce la distorsión |

| Eficiencia operativa | Proceso más rápido, menor consumo de energía y sin emisiones nocivas, ahorrando tiempo y costos |

| Resultados consistentes | Proporciona dureza y propiedades metalúrgicas repetibles con un control preciso de la temperatura |

¿Listo para elevar su proceso de tratamiento térmico? Contacte a KINTEK hoy mismo para descubrir cómo nuestras soluciones avanzadas de hornos de alta temperatura —incluyendo hornos de vacío y atmósfera, de mufla, tubulares, rotativos y sistemas CVD/PECVD— pueden personalizarse para satisfacer sus necesidades únicas. Con una excepcional I+D y fabricación interna, entregamos equipos fiables, eficientes y precisos para mejorar el rendimiento de su laboratorio. ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Cuáles son las características operativas generales de un horno de vacío? Logre una pureza y precisión de materiales superiores

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en LP-DED? Optimice la integridad de la aleación hoy mismo