En resumen, la rotación personalizable y el control de procesos son significativos porque transforman un horno rotatorio de un simple calentador en un instrumento de procesamiento térmico preciso. Estas características le otorgan un control directo sobre la uniformidad del material, el tiempo de procesamiento y la calidad final del producto, asegurando resultados consistentes y eficientes.

El control personalizable no es simplemente una característica, es el mecanismo central que dicta los resultados del proceso. Le permite adaptar el entorno térmico a las necesidades específicas de su material, yendo más allá del calentamiento por fuerza bruta para lograr una calidad predecible, una mayor eficiencia y una mayor flexibilidad operativa.

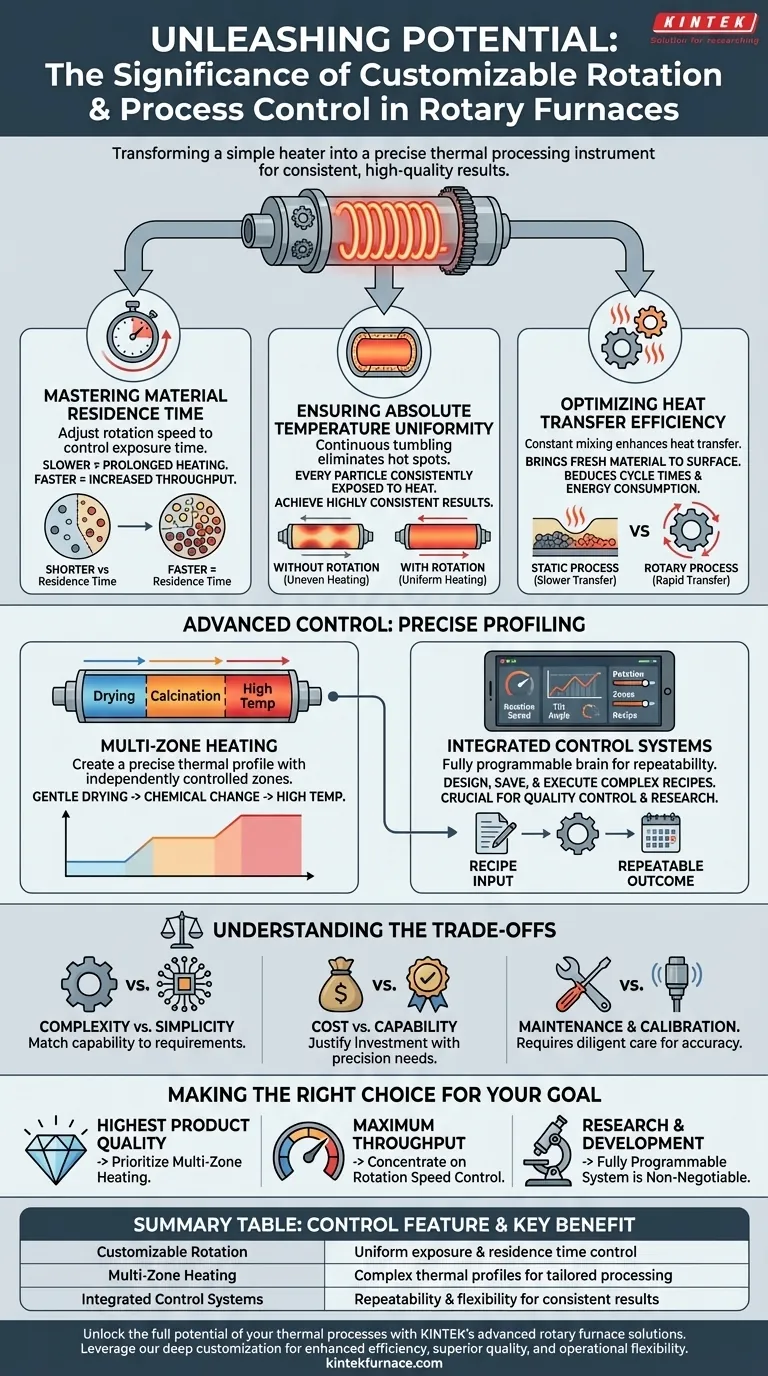

Los pilares fundamentales del control de procesos

Comprender cómo funciona cada elemento de control es clave para aprovechar toda la potencia de un horno rotatorio. Estos controles funcionan en conjunto para gestionar todo el recorrido del material a través del proceso térmico.

Dominar el tiempo de residencia del material

La velocidad a la que gira el tubo del horno influye directamente en la rapidez con la que el material se mueve a través de él. Esto se conoce como tiempo de residencia.

Al ajustar con precisión la velocidad de rotación, puede controlar exactamente cuánto tiempo cada partícula está expuesta al calor. Una rotación más lenta aumenta el tiempo de residencia para procesos que requieren un calentamiento prolongado, mientras que una rotación más rápida aumenta el rendimiento.

Garantizar la uniformidad absoluta de la temperatura

Sin rotación, el material simplemente se asentaría en el fondo del tubo, lo que provocaría un calentamiento desigual. La parte superior del lecho de material se procesaría en exceso, mientras que la parte inferior permanecería sin procesar.

El movimiento de volteo continuo creado por la rotación garantiza que cada partícula esté expuesta constantemente a la fuente de calor y a las paredes del tubo. Esto elimina los puntos calientes y garantiza una distribución uniforme de la temperatura en todo el lecho de material, lo que lleva a resultados altamente consistentes.

Optimización de la eficiencia de transferencia de calor

La acción de mezcla constante de un horno rotatorio mejora drásticamente la transferencia de calor. Lleva material fresco a la superficie para absorber el calor radiante y asegura el contacto con las paredes calientes del tubo.

Esta eficiencia significa que el material alcanza la temperatura objetivo más rápido y de manera más uniforme, reduciendo los tiempos de ciclo generales y disminuyendo el consumo de energía en comparación con un proceso estático.

Control avanzado: del calentamiento simple al perfilado preciso

Los hornos rotatorios modernos ofrecen capas de control que van mucho más allá de la simple rotación, lo que permite procesos complejos de múltiples etapas dentro de una sola pieza de equipo.

El poder del calentamiento multizona

Muchos hornos avanzados cuentan con calentamiento multizona, donde la longitud del tubo se divide en zonas de temperatura separadas y controladas de forma independiente. Esto le permite crear un perfil térmico preciso.

Por ejemplo, en un proceso de calcinación, una zona inicial se puede configurar a una temperatura baja para eliminar suavemente la humedad. Las zonas subsiguientes pueden aumentar a temperaturas mucho más altas para inducir cambios químicos o de fase. Este nivel de control es fundamental para crear materiales especializados de alta calidad.

El papel de los sistemas de control integrados

Estos parámetros individuales (velocidad de rotación, ángulo de inclinación y múltiples zonas de temperatura) son gestionados por un sistema de control integrado totalmente programable.

Este cerebro central permite a los operadores diseñar, guardar y ejecutar recetas complejas con una repetibilidad perfecta. Asegura que cada lote se procese bajo las mismas condiciones exactas, lo cual es crucial para el control de calidad, la validación de procesos y la investigación científica.

Comprender las compensaciones

Si bien el control avanzado ofrece ventajas significativas, es importante sopesarlas con consideraciones prácticas.

Complejidad vs. simplicidad

Un sistema altamente controlable tiene más variables que gestionar. Para un proceso sencillo de una sola etapa, un horno con calentamiento multizona puede introducir una complejidad operativa innecesaria. Debe hacer coincidir la capacidad del horno con los requisitos de su proceso real.

Costo vs. capacidad

Las características avanzadas como el calentamiento multizona y los controladores lógicos programables (PLC) totalmente programables aumentan el costo de capital inicial del horno. Es fundamental justificar esta inversión con la necesidad de precisión del proceso, calidad del producto o la flexibilidad requerida para la investigación y el desarrollo.

Mantenimiento y calibración

Los sistemas más sofisticados, con múltiples elementos calefactores, termopares e interfaces de control, requieren un mantenimiento y una calibración más diligentes para garantizar la precisión. Si bien los diseños modernos son duraderos, los propios sistemas de control añaden una capa de mantenimiento electrónico y de sensores.

Tomar la decisión correcta para su objetivo

El nivel de control que necesita depende enteramente de su objetivo principal.

- Si su enfoque principal es la mayor calidad de producto posible: Priorice un sistema con calentamiento multizona para crear el perfil térmico perfecto para su material.

- Si su enfoque principal es el máximo rendimiento y eficiencia: Concéntrese en un control preciso de la velocidad de rotación y un diseño de horno que promueva una rápida transferencia de calor para minimizar el tiempo de residencia.

- Si su enfoque principal es la investigación y el desarrollo de procesos: Un sistema totalmente programable con control sobre la rotación, la inclinación y el calentamiento multizona es innegociable por su flexibilidad operativa.

En última instancia, estas características de control le permiten dictar el resultado exacto de su proceso térmico, convirtiendo la variabilidad potencial en calidad predecible.

Tabla de resumen:

| Característica de control | Beneficio clave |

|---|---|

| Rotación personalizable | Garantiza una exposición uniforme del material y un control preciso del tiempo de residencia |

| Calentamiento multizona | Permite perfiles térmicos complejos para el procesamiento de materiales a medida |

| Sistemas de control integrados | Proporciona repetibilidad y flexibilidad para resultados consistentes y de alta calidad |

Libere todo el potencial de sus procesos térmicos con las soluciones avanzadas de hornos rotatorios de KINTEK. Aprovechando una excepcional investigación y desarrollo y la fabricación interna, ofrecemos una diversa línea de productos que incluye hornos rotatorios, hornos de mufla, hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando mayor eficiencia, calidad superior del producto y flexibilidad operativa. Contáctenos hoy para discutir cómo podemos adaptar una solución para su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos