En su esencia, un horno de sinterización dental rápido-lento está construido alrededor de una estructura de doble carcasa con aislamiento avanzado. Este diseño es el componente físico clave que permite su función principal: lograr ciclos de calentamiento y enfriamiento tanto rápidos como convencionales. Este diseño estructural, combinado con controles digitales precisos, otorga al horno su característica versatilidad.

El verdadero valor de un horno de sinterización rápido-lento no es solo su construcción física, sino cómo esa estructura funciona en conjunto con un sistema de control de alta precisión. Esta combinación proporciona la flexibilidad para optimizar el proceso de sinterización para diferentes materiales y tiempos de respuesta deseados sin comprometer la integridad de la restauración final.

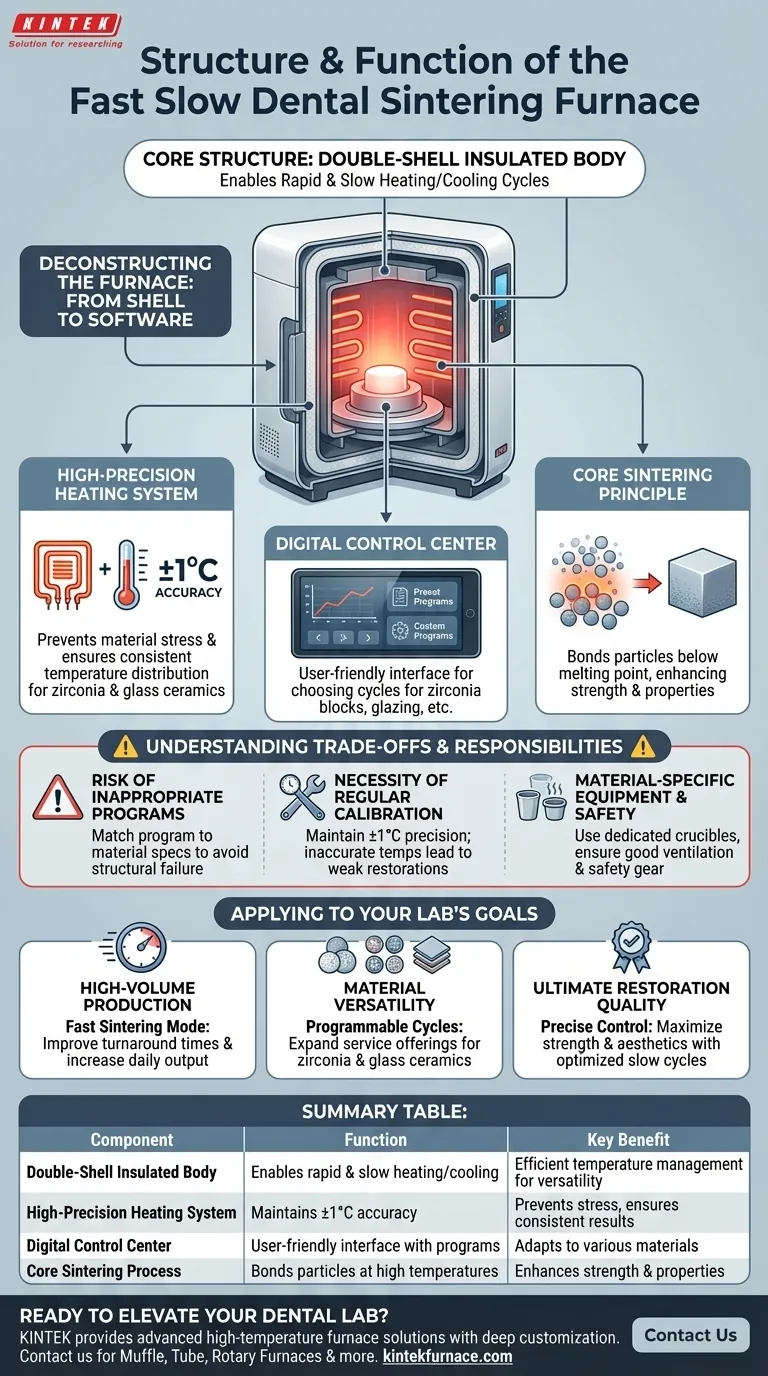

Deconstruyendo el horno: de la carcasa al software

Para comprender verdaderamente el horno, debemos observar cómo sus componentes físicos y digitales trabajan juntos. Cada elemento juega un papel crítico en la producción de una restauración dental confiable y de alta calidad.

El cuerpo aislado de doble carcasa

El cuerpo del horno utiliza dos capas, creando una cámara altamente aislada. Este diseño es fundamental para su operación de modo dual.

Permite que el horno alcance y mantenga temperaturas extremadamente altas de manera eficiente para la sinterización lenta, pero también está diseñado para disipar el calor rápidamente cuando es necesario para ciclos de sinterización rápida.

El sistema de calentamiento de alta precisión

Dentro de la cámara, los elementos calefactores avanzados son gobernados por un sofisticado sistema de control de temperatura. Este sistema mantiene la temperatura con una precisión de ±1°C.

Este nivel de precisión no es un lujo; es esencial para prevenir el estrés del material, la deformación o el agrietamiento. Asegura una distribución de temperatura consistente, lo cual es crítico para la integridad estructural y la longevidad de las restauraciones de circonio y cerámica vítrea.

El centro de control digital

El horno se opera a través de una interfaz de pantalla táctil fácil de usar. Este es el "cerebro" de la operación, dando al técnico el control sobre el potente sistema de calentamiento.

Los técnicos pueden usar múltiples programas preestablecidos para materiales comunes o crear y guardar programas personalizados. Esto permite una perfecta adaptación a los requisitos específicos de diferentes materiales, desde bloques de circonio hasta materiales de glaseado.

El principio fundamental de sinterización

El propósito del horno es facilitar la sinterización. Este es un proceso en el que un material se calienta a una temperatura alta, justo por debajo de su punto de fusión.

Durante este proceso, las partículas individuales del material se unen, fusionándose en una masa densa y sólida. Esto mejora drásticamente la resistencia mecánica y las propiedades físicas de la restauración dental final.

Comprendiendo las compensaciones y responsabilidades

La flexibilidad de un horno de modo dual introduce responsabilidades operativas que son críticas para el éxito. Ignorarlas puede anular los beneficios de la tecnología avanzada.

El riesgo de programas inapropiados

La capacidad de elegir entre ciclos rápidos y lentos es una ventaja significativa, pero requiere conocimiento. Usar un programa de sinterización rápida en un material diseñado específicamente para un ciclo lento y de varias etapas puede comprometer su integridad estructural y estética.

Siempre debe hacer coincidir el programa de sinterización con las especificaciones del fabricante del material.

La necesidad de calibración regular

La precisión de ±1°C del horno solo es confiable si el sistema se mantiene adecuadamente. Con el tiempo, los sensores de temperatura y los elementos calefactores pueden desviarse.

La calibración regular es obligatoria para asegurar que la temperatura mostrada en la pantalla sea la verdadera temperatura dentro de la cámara. Las temperaturas inexactas son una causa principal de restauraciones fallidas o débiles.

Equipo y seguridad específicos del material

Para prevenir la contaminación cruzada y asegurar resultados óptimos, debe usar crisoles dedicados para diferentes tipos de materiales (por ejemplo, uno para circonio, otro para cerámica vítrea).

Además, la seguridad operativa adecuada, incluida una buena ventilación para manejar cualquier posible desgasificación y el uso de equipo de protección, no es negociable.

Aplicando esto a los objetivos de su laboratorio

Comprender la estructura del horno le permite aprovechar sus capacidades para cumplir objetivos clínicos o comerciales específicos.

- Si su enfoque principal es la producción de alto volumen: El modo de sinterización rápida es su clave para mejorar los tiempos de respuesta y aumentar la producción diaria.

- Si su enfoque principal es la versatilidad de materiales: La naturaleza programable y los ciclos validados tanto para circonio como para cerámica vítrea le permiten expandir las ofertas de servicios de su laboratorio.

- Si su enfoque principal es la máxima calidad de restauración: El control preciso de la temperatura y la capacidad de ejecutar programas de sinterización largos y lentos son las herramientas que utilizará para maximizar la resistencia y la estética.

Al dominar la relación entre su estructura y sus controles, obtendrá un control total sobre la calidad y la eficiencia de sus restauraciones dentales.

Tabla resumen:

| Componente | Función | Beneficio clave |

|---|---|---|

| Cuerpo aislado de doble carcasa | Permite ciclos rápidos y lentos de calentamiento/enfriamiento | Gestión eficiente de la temperatura para mayor versatilidad |

| Sistema de calentamiento de alta precisión | Mantiene la precisión de la temperatura de ±1°C | Previene el estrés del material y asegura resultados consistentes |

| Centro de control digital | Interfaz fácil de usar con programas preestablecidos y personalizados | Se adapta a varios materiales como circonio y cerámica vítrea |

| Proceso de sinterización central | Une partículas a altas temperaturas para la densificación | Mejora la resistencia y las propiedades de las restauraciones dentales |

¿Listo para elevar las capacidades de su laboratorio dental? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios dentales. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo nuestro horno de sinterización dental rápido-lento puede optimizar su producción, mejorar la calidad de la restauración y expandir sus ofertas de servicios.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización por plasma SPS

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas