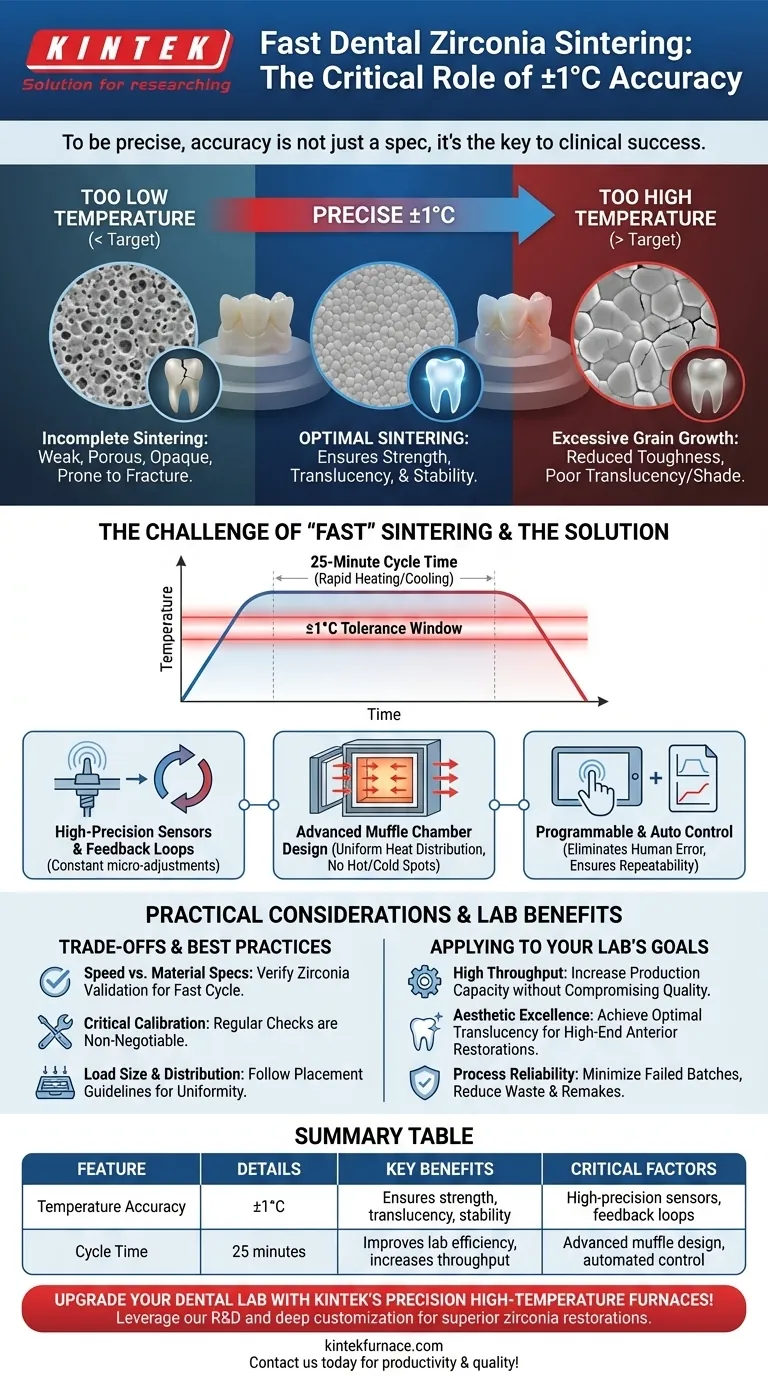

Para ser precisos, la precisión de la temperatura de un horno de sinterización rápida de zirconia dental es de ±1°C. Este nivel de precisión no es solo una especificación técnica; es el factor crítico que garantiza que la restauración dental final tenga la resistencia, la translucidez y la estabilidad dimensional requeridas para el éxito clínico.

El valor central de un horno de sinterización rápida es su capacidad para combinar el procesamiento de alta velocidad con una precisión de temperatura excepcional. Si bien el tiempo de ciclo de 25 minutos mejora la eficiencia del laboratorio, la precisión de ±1°C es lo que garantiza la calidad y fiabilidad de la restauración final de zirconia.

Por qué la precisión de ±1°C es el estándar clínico

El rendimiento de un laboratorio dental se juzga por la restauración final. El proceso de sinterización es posiblemente el paso más crítico para determinar las propiedades del material de la zirconia, y la temperatura es la variable más crítica en ese proceso.

El impacto directo en las propiedades de la zirconia

Incluso una pequeña desviación de la temperatura de sinterización objetivo puede tener consecuencias significativas. Esto se debe a que la temperatura gobierna directamente la densificación y el crecimiento del grano de los cristales de zirconia.

Una temperatura demasiado baja da como resultado una sinterización incompleta, lo que conduce a una restauración porosa, débil y opaca que es propensa a fracturarse.

Una temperatura demasiado alta puede provocar un crecimiento excesivo del grano, lo que paradójicamente puede reducir la tenacidad a la fractura y afectar negativamente la translucidez y el tono del material.

El desafío de la sinterización "rápida"

Lograr una temperatura uniforme y estable es significativamente más difícil en un ciclo rápido de calentamiento y enfriamiento. El horno debe ser capaz de inyectar y luego retirar una gran cantidad de energía térmica muy rápidamente sin exceder la temperatura objetivo ni crear puntos calientes y fríos dentro de la cámara.

Mantener una tolerancia de ±1°C en estas condiciones dinámicas es un sello distintivo de un horno bien diseñado.

Cómo los hornos modernos logran esta precisión

Este nivel de control no es accidental. Es el resultado de una combinación de hardware avanzado y software inteligente que trabajan en conjunto para mantener un entorno térmico estable.

Sensores de alta precisión y bucles de retroalimentación

El núcleo del sistema es un sensor de temperatura de alta precisión (termopar) combinado con un sistema de retroalimentación automática. El controlador monitorea constantemente la temperatura interna y realiza microajustes instantáneos en los elementos calefactores para mantener las fluctuaciones dentro del rango de ±1°C.

Diseño avanzado de la cámara del crisol

El diseño físico de la cámara de calentamiento es crucial. Los hornos modernos a menudo utilizan una estructura de doble pared con aislamiento superior. Este diseño garantiza una distribución uniforme del calor, evitando gradientes térmicos que podrían causar una sinterización inconsistente en una sola restauración o entre varias unidades del mismo lote.

Control programable y automatizado

Las características como los controles de pantalla táctil y la capacidad de almacenar múltiples curvas de sinterización programadas proporcionan consistencia. Esta automatización elimina la variable del error humano y asegura que cada ciclo para un material específico se ejecute con una precisión idéntica y repetible.

Comprensión de las compensaciones prácticas

Aunque es altamente precisa, ninguna tecnología está exenta de consideraciones operativas. Comprenderlas garantiza que obtenga los mejores resultados posibles del equipo.

Velocidad frente a especificaciones del material

El principal beneficio es un ciclo de 25 minutos, pero no todos los materiales de zirconia están validados para una sinterización tan rápida. Verifique siempre las instrucciones del fabricante de la zirconia. Usar el ciclo incorrecto puede comprometer la restauración, independientemente de la precisión del horno.

El papel crítico de la calibración

La precisión declarada de ±1°C de un horno solo es válida si la unidad está calibrada correctamente. Las comprobaciones de calibración periódicas no son negociables para compensar la deriva del termopar con el tiempo y garantizar que el horno funcione según las especificaciones.

Tamaño de la carga y distribución del calor

Aunque el horno está diseñado para un calentamiento uniforme, la forma en que carga las restauraciones en la cámara es importante. Una carga demasiado densa o mal dispuesta puede crear variaciones menores de temperatura. Seguir las mejores prácticas de colocación garantiza que cada unidad reciba la exposición térmica prevista.

Aplicación de esto a los objetivos de su laboratorio

Elegir y utilizar el equipo de manera efectiva se reduce a alinear sus capacidades con sus objetivos principales.

- Si su enfoque principal es el alto rendimiento: La combinación de un ciclo de 25 minutos y una precisión de ±1°C le permite aumentar drásticamente la capacidad de producción sin comprometer la calidad clínica.

- Si su enfoque principal es la excelencia estética: El control preciso de la temperatura le permite igualar perfectamente los parámetros de sinterización necesarios para lograr una translucidez óptima para restauraciones anteriores de alta gama.

- Si su enfoque principal es la fiabilidad del proceso: Los controles automatizados del horno y el entorno térmico estable minimizan los lotes fallidos, lo que reduce el desperdicio de material y la necesidad de rehacer costosos.

En última instancia, este nivel de precisión de temperatura permite que su laboratorio produzca restauraciones de zirconia consistentemente fiables y estéticas con la máxima eficiencia.

Tabla de resumen:

| Característica | Detalles |

|---|---|

| Precisión de la temperatura | ±1°C |

| Tiempo de ciclo | 25 minutos |

| Beneficios clave | Garantiza la resistencia, la translucidez y la estabilidad dimensional de las restauraciones de zirconia |

| Factores críticos | Sensores de alta precisión, diseño avanzado del crisol, controles programables y calibración regular |

¡Mejore su laboratorio dental con los hornos de alta temperatura de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos soluciones avanzadas como hornos de crisol, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras amplias capacidades de personalización garantizan que se satisfagan sus necesidades experimentales únicas, ofreciendo una sinterización fiable y eficiente para restauraciones de zirconia superiores. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la productividad y la calidad de su laboratorio!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas