En la práctica, un horno de porcelana dental funciona en un amplio rango de temperaturas, no en un único punto fijo. Si bien muchos modelos tienen una temperatura máxima de alrededor de 1100 °C (2012 °F), los hornos especializados diseñados para materiales como el circonio pueden alcanzar hasta 1500 °C (2732 °F). La temperatura precisa utilizada depende completamente del material cerámico específico que se esté cociendo.

Lo fundamental no es la temperatura máxima del horno, sino su capacidad para ejecutar un programa de temperatura preciso. El éxito depende de hacer coincidir con precisión el ciclo de cocción, incluidas las tasas de calentamiento, los tiempos de mantenimiento y las temperaturas específicas, con los requisitos exactos del fabricante de la cerámica.

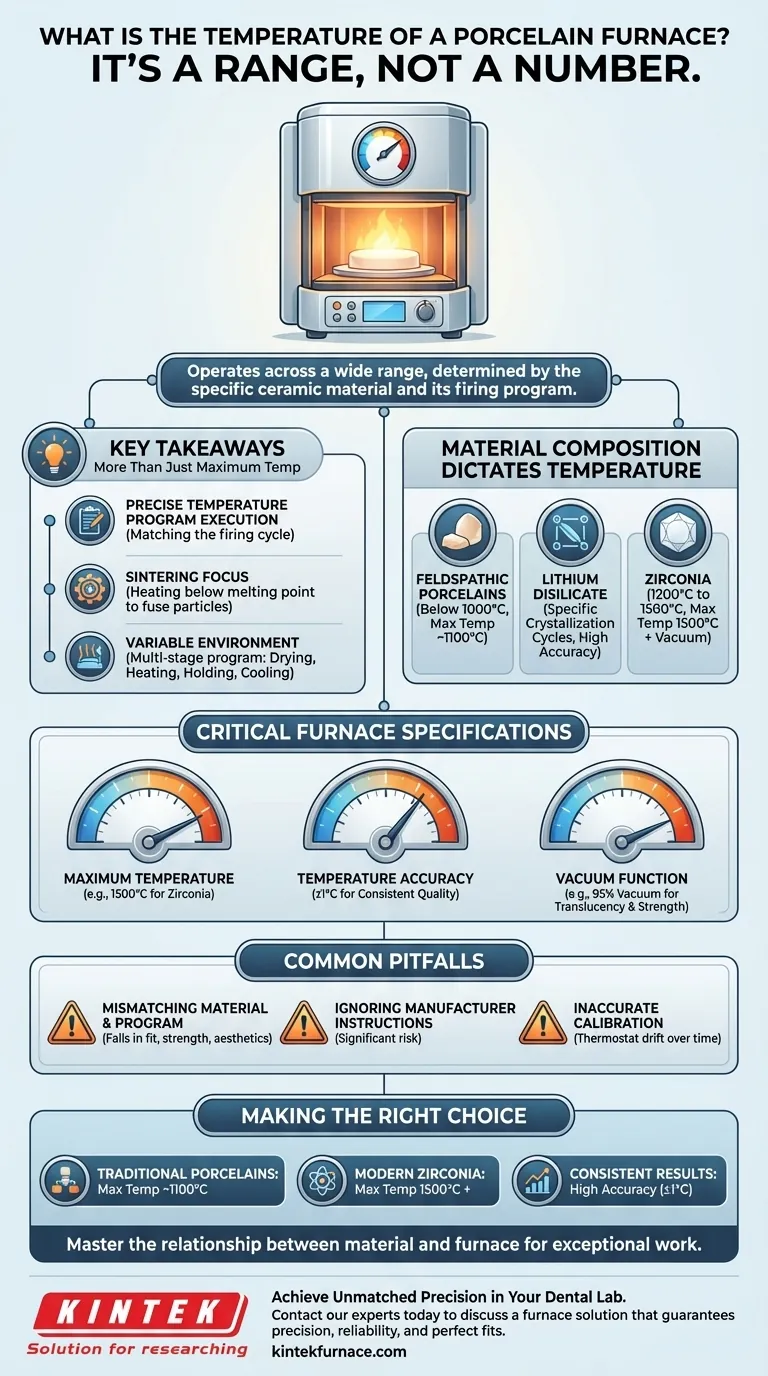

Por qué la temperatura es un rango, no un número único

Comprender un horno de porcelana requiere cambiar el enfoque de su temperatura máxima a su función: la sinterización. Este proceso dicta la necesidad de un entorno de temperatura variable y altamente controlado.

El papel de la sinterización

La sinterización es el proceso de calentar polvo cerámico compactado a una temperatura lo suficientemente alta como para fusionar las partículas, creando una masa sólida y densa.

Esto ocurre por debajo del punto de fusión del material. Los diferentes materiales tienen temperaturas de sinterización únicas, que es la razón principal por la que no existe una "temperatura de horno" única.

La composición del material es clave

La composición específica de la cerámica dental dicta la temperatura de cocción requerida.

- Las porcelanas feldespáticas a menudo se cuecen a temperaturas más bajas, a veces por debajo de los 1000 °C.

- Los vitrocerámicos de disilicato de litio tienen sus propios ciclos específicos de cristalización y glaseado.

- La circonia, una cerámica de alta resistencia, requiere temperaturas de sinterización mucho más altas, a menudo en el rango de 1200 °C a 1500 °C.

El programa de cocción

Un horno no solo mantiene una temperatura. Sigue un programa de varias etapas con diferentes temperaturas y duraciones para cada fase. Un ciclo típico incluye etapas de secado, calentamiento, mantenimiento a la temperatura máxima de sinterización y enfriamiento controlado.

Comprensión de las especificaciones clave del horno

Si bien el programa de cocción es primordial, ciertas especificaciones de hardware determinan la capacidad del horno y la calidad de la restauración final.

Temperatura máxima

Esto indica el límite superior de lo que el horno puede lograr. Un horno con una temperatura máxima de 1100 °C puede manejar la mayoría de las porcelanas tradicionales, pero uno que alcanza los 1500 °C es necesario para sinterizar ciertos materiales de circonia de alta resistencia.

Precisión de la temperatura

Esta es, posiblemente, la especificación más crítica. Un horno de alta calidad tendrá una precisión de ±1 °C.

Esta precisión garantiza que la cerámica no se cueza insuficientemente (lo que da como resultado una restauración débil y porosa) o se cueza en exceso (lo que provoca hundimiento, mal ajuste y una apariencia vítrea antinatural). Garantiza resultados repetibles y predecibles.

Función de vacío

Muchos hornos de porcelana dental incorporan una bomba de vacío para eliminar el aire de la cámara de cocción. Alcanzar un vacío profundo (por ejemplo, 95 %) evita que se formen burbujas de aire en la porcelana, lo que mejora la translucidez y la resistencia.

Errores comunes y compensaciones

Lograr un resultado perfecto depende de evitar errores comunes relacionados con la gestión de la temperatura.

Desajuste de material y programa

La causa más frecuente de falla es el uso de un programa de cocción que no está diseñado para el material cerámico específico en el horno. Esto puede arruinar el ajuste, la resistencia y la estética de la restauración.

Ignorar las instrucciones del fabricante

Siempre consulte las instrucciones de uso (IFU) del fabricante de la cerámica. Proporcionan programas de cocción validados científicamente y probados para su composición de material específica. Desviarse de estas recomendaciones es un riesgo significativo.

Calibración inexacta

Con el tiempo, el termostato de un horno puede desviarse. Sin una calibración periódica, un horno configurado a 900 °C podría estar calentando a 890 °C o 910 °C, lo que comprometería el resultado. El mantenimiento regular es esencial para mantener su precisión declarada.

Tomar la decisión correcta para su objetivo

La temperatura correcta no es un número, sino una receta cuidadosamente seguida. Utilice los requisitos del material para guiar la programación de su horno.

- Si su objetivo principal es cocer porcelanas feldespáticas tradicionales: Sus temperaturas objetivo serán más bajas, y un horno con una temperatura máxima de 1100 °C es generalmente suficiente.

- Si su objetivo principal es sinterizar restauraciones modernas de circonia: Debe utilizar un horno de alta temperatura capaz de alcanzar y mantener temperaturas entre 1200 °C y 1500 °C.

- Si su objetivo principal es lograr resultados consistentes y de alta calidad: Priorice un horno con una excelente precisión de temperatura (±1 °C) y siga siempre el programa de cocción específico proporcionado por el fabricante de su cerámica.

Dominar la relación entre su material y el ciclo de temperatura del horno es la clave para producir un trabajo cerámico excepcional.

Tabla resumen:

| Tipo de material | Rango de temperatura de sinterización típico | Requisito clave del horno |

|---|---|---|

| Porcelanas feldespáticas | Por debajo de 1000 °C | Temperatura máxima ~1100 °C |

| Disilicato de litio | Ciclos de cristalización específicos | Alta precisión (±1 °C) |

| Circonia | 1200 °C a 1500 °C | Temperatura máxima 1500 °C + Vacío |

Logre una precisión inigualable en su laboratorio dental

¿Lucha con resultados cerámicos inconsistentes? La clave para restauraciones dentales perfectas reside en un horno con una precisión de temperatura superior y una profunda personalización.

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a los laboratorios dentales. Nuestra línea de productos, que incluye hornos de mufla y de vacío especializados, está diseñada para manejar las exigencias precisas de materiales como la circonia y el disilicato de litio. Con nuestra sólida capacidad de personalización profunda, podemos satisfacer con precisión sus requisitos únicos de sinterización, garantizando resultados repetibles y de alta calidad en todo momento.

¿Listo para transformar su flujo de trabajo cerámico? Contacte hoy mismo a nuestros expertos para analizar una solución de horno que garantice precisión, fiabilidad y ajustes perfectos para sus pacientes.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad