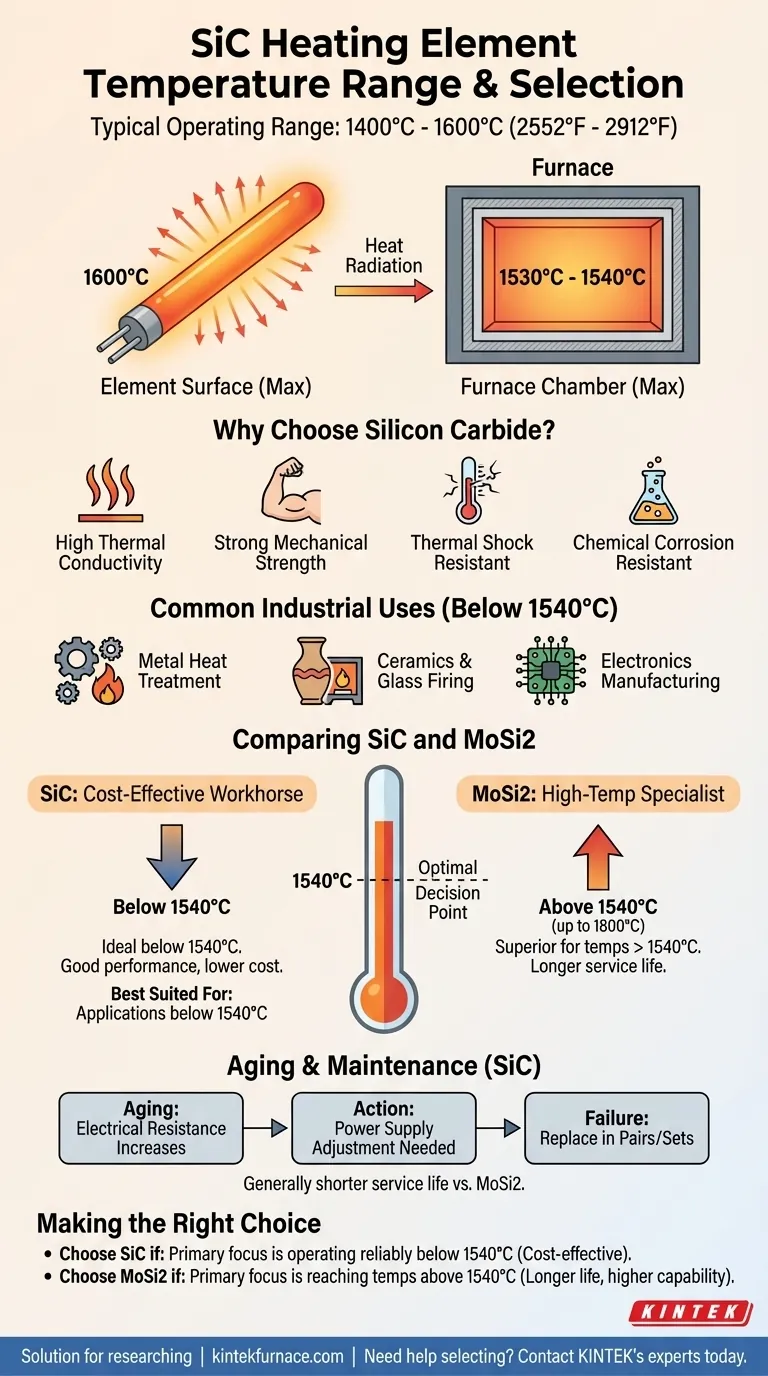

En resumen, los elementos calefactores de carburo de silicio (SiC) operan en un rango típico de 1400°C a 1600°C (2552°F a 2912°F). Sin embargo, esta es la temperatura máxima de la superficie del elemento. La temperatura máxima resultante dentro de la cámara del horno suele ser menor, típicamente alrededor de 1530°C a 1540°C.

La decisión de utilizar elementos calefactores de SiC no se trata solo de alcanzar una temperatura máxima. Es una elección estratégica más adecuada para aplicaciones por debajo de 1540°C, donde proporcionan un equilibrio entre rentabilidad y rendimiento.

Comprendiendo el rango de funcionamiento de los elementos de SiC

Para seleccionar correctamente un elemento calefactor, debe ir más allá de la clasificación de temperatura máxima y comprender cómo funciona en un sistema del mundo real.

La diferencia entre la temperatura del elemento y la del horno

Existe una distinción crítica entre la temperatura del propio elemento calefactor y la temperatura ambiente del horno que está calentando.

La superficie del elemento puede alcanzar hasta 1600°C, pero para lograrlo, irradia calor hacia la cámara. Esta transferencia da como resultado una temperatura máxima del horno de aproximadamente 1530°C a 1540°C.

Propiedades clave del carburo de silicio

El carburo de silicio no se elige solo por su resistencia al calor. Posee una combinación de propiedades que lo convierten en una opción fiable para entornos industriales exigentes.

Estas incluyen una excelente conductividad térmica, alta resistencia mecánica y una fuerte resistencia tanto al choque térmico como a la corrosión química.

Aplicaciones industriales comunes

La naturaleza robusta de los elementos de SiC los hace adecuados para una amplia variedad de procesos de alta temperatura.

Los usos comunes incluyen el tratamiento térmico de metales, la cocción de cerámicas avanzadas y vidrio, y la fabricación de componentes electrónicos donde se requieren temperaturas altas precisas y estables.

Comprendiendo las compensaciones: SiC frente a MoSi2

Elegir SiC implica comprender sus limitaciones, especialmente en comparación con su principal alternativa para temperaturas muy altas, el disilicuro de molibdeno (MoSi2).

Cuándo elegir SiC: El caballo de batalla rentable

Los elementos de SiC son la opción ideal cuando su proceso requiere temperaturas de hasta el rango de 1540°C y el costo es una consideración importante.

Proporcionan un excelente rendimiento y fiabilidad para un gran número de aplicaciones sin necesidad de las capacidades de temperatura extremas de alternativas más caras.

Cuándo MoSi2 es la mejor opción

Para procesos que deben operar por encima de 1540°C, el disilicuro de molibdeno (MoSi2) se convierte en la opción superior.

Los elementos de MoSi2 pueden operar a temperaturas de hasta 1800°C, ofreciendo una clara ventaja para las aplicaciones de sinterización y fusión de alta temperatura más exigentes.

El impacto del envejecimiento y el mantenimiento

Los elementos de SiC tienen una vida útil operativa distinta que debe tenerse en cuenta en la planificación del mantenimiento.

Con el tiempo, la resistencia eléctrica de los elementos de SiC aumenta a medida que envejecen. Esto requiere ajustes en la fuente de alimentación para mantener la salida. Además, cuando un solo elemento falla, generalmente deben reemplazarse en pares o como un conjunto completo para asegurar un calentamiento equilibrado. Esto resulta en una vida útil generalmente más corta en comparación con los elementos de MoSi2.

Tomando la decisión correcta para su aplicación

Su decisión debe guiarse por el perfil de temperatura específico y las demandas operativas de su proceso.

- Si su enfoque principal es operar de manera fiable por debajo de 1540°C: Los elementos de SiC ofrecen una solución robusta y rentable para sus necesidades de calefacción.

- Si su enfoque principal es alcanzar temperaturas superiores a 1540°C: Los elementos de disilicuro de molibdeno (MoSi2) son la elección correcta, proporcionando una vida útil más larga y mayores capacidades de temperatura.

- Si su enfoque principal es minimizar el mantenimiento a largo plazo: Tenga en cuenta que la vida útil más corta y el reemplazo en conjunto de los SiC pueden hacer que el MoSi2 sea una opción más económica a largo plazo, a pesar de su mayor costo inicial.

Elegir el elemento calefactor adecuado depende de una clara comprensión de sus requisitos de temperatura específicos y prioridades operativas.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Rango de temperatura típico del elemento | 1400°C a 1600°C (2552°F a 2912°F) |

| Temperatura máxima del horno | Aproximadamente 1530°C a 1540°C |

| Propiedades clave | Alta conductividad térmica, resistencia mecánica, resistencia al choque térmico y a la corrosión química |

| Más adecuado para | Aplicaciones por debajo de 1540°C, como tratamiento térmico, cocción de cerámicas y fabricación de productos electrónicos |

| Comparación con MoSi2 | El SiC es rentable hasta 1540°C; el MoSi2 es mejor para temperaturas superiores a 1540°C hasta 1800°C |

| Consideraciones de mantenimiento | La resistencia eléctrica aumenta con la edad; los elementos a menudo se reemplazan en pares o conjuntos, lo que lleva a una vida útil más corta en comparación con el MoSi2 |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para sus procesos de alta temperatura? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer con precisión sus necesidades experimentales únicas, asegurando un rendimiento, fiabilidad y rentabilidad óptimos. Deje que nuestros expertos le ayuden a lograr resultados superiores. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad