En esencia, un horno de inducción funde oro utilizando un potente campo magnético fluctuante para generar calor intenso directamente dentro del propio metal. Este proceso, conocido como inducción electromagnética, es completamente sin contacto, evitando llamas directas o elementos calefactores externos. El resultado es un proceso de fusión excepcionalmente rápido, limpio y controlable, ideal para metales preciosos.

La verdadera ventaja de la fusión por inducción para el oro no es solo el calor, sino el control inherente que proporciona. Al generar calor dentro del oro mediante corrientes de Foucault, el proceso es naturalmente limpio, autoagitante y altamente eficiente, lo que lo convierte en el método superior para preservar el valor y la pureza de los metales preciosos.

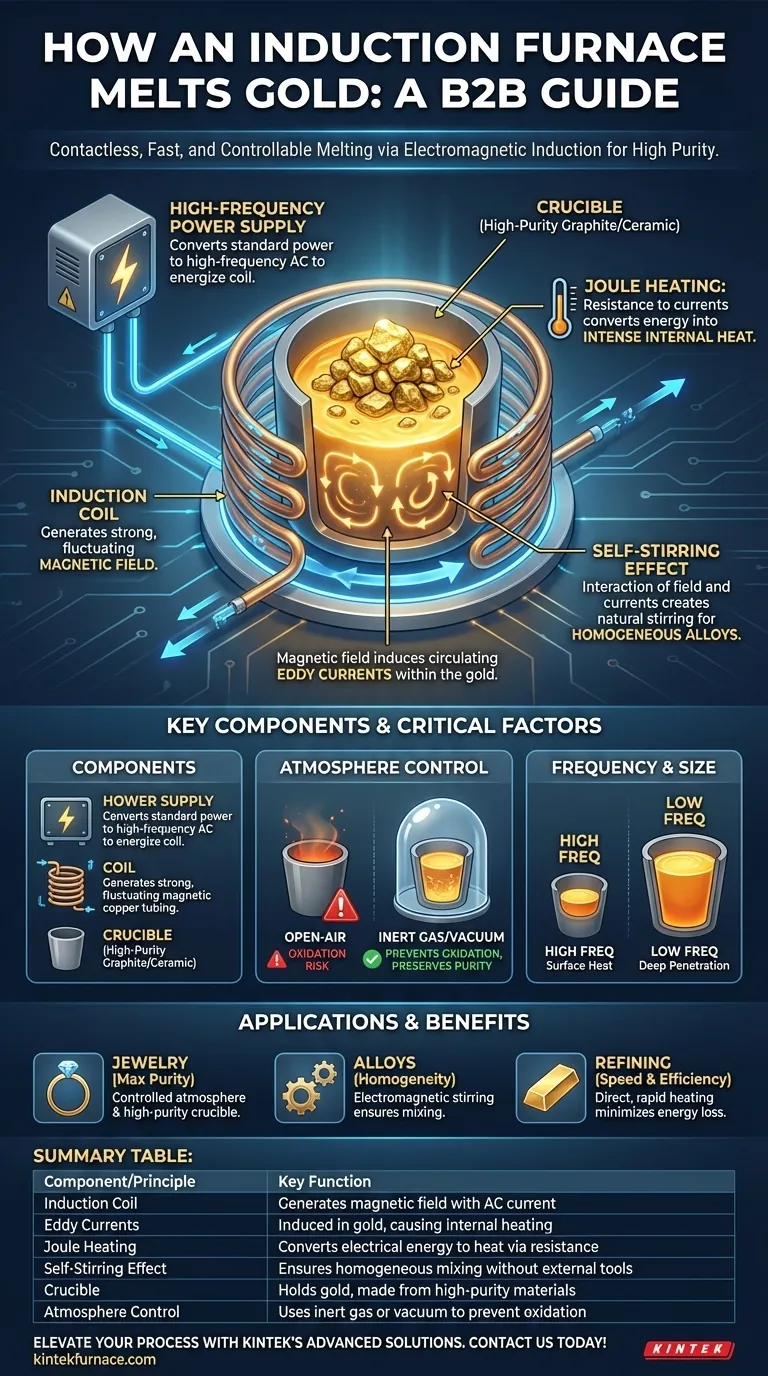

El Principio Fundamental: Calor del Magnetismo

El principio de funcionamiento de un horno de inducción se basa en una ley fundamental de la física descrita por las ecuaciones de Maxwell. Convierte eficientemente la energía eléctrica en un campo magnético y luego en calor dentro del material objetivo.

La Bobina de Inducción y el Campo Magnético

El proceso comienza cuando una corriente alterna (CA) de alta frecuencia pasa a través de una bobina de inducción de cobre. Esta bobina, típicamente enfriada por agua para soportar la alta potencia, genera un campo magnético fuerte y que cambia rápidamente en el espacio dentro y alrededor de ella.

Generación de Corrientes de Foucault en el Oro

Cuando un material conductor como el oro se coloca dentro del crisol dentro de este campo magnético, el campo induce corrientes eléctricas dentro del oro. Estas corrientes circulantes se conocen como corrientes de Foucault.

Resistencia y Calentamiento Joule

Como cualquier corriente eléctrica que pasa a través de un conductor, estas corrientes de Foucault encuentran la resistencia eléctrica natural del oro. Esta resistencia convierte la energía eléctrica de las corrientes de Foucault en calor intenso, un fenómeno conocido como calentamiento Joule. El calor se genera dentro del propio oro, haciendo que se caliente y se funda rápidamente de adentro hacia afuera.

El Efecto de Autoagitación

Un beneficio único y crítico de la inducción es la acción de agitación natural. La interacción entre el potente campo magnético y las corrientes eléctricas que fluyen a través del oro fundido crea una fuerza que agita suave y continuamente el metal líquido. Esta agitación electromagnética asegura una temperatura homogénea y es invaluable para crear aleaciones perfectamente mezcladas.

Componentes Clave de un Sistema de Fusión de Oro

Un horno de inducción es un sistema de componentes especializados que trabajan en conjunto. Para el oro, la calidad de cada componente es crítica para mantener la pureza del producto final.

La Fuente de Alimentación de Alta Frecuencia

Este es el motor del sistema. Convierte la energía eléctrica estándar en la CA de alta frecuencia necesaria para energizar la bobina de inducción y crear el campo magnético requerido.

La Bobina de Inducción Enfriada por Agua

Esta bobina de cobre de forma personalizada es el corazón del horno. Está diseñada con precisión para crear un campo magnético concentrado que se acopla eficientemente con la carga de oro en el crisol.

El Crisol: El Vaso de la Pureza

El crisol contiene el oro y debe ser capaz de soportar temperaturas extremas sin reaccionar ni contaminar el metal fundido. Para la fusión de oro, se utilizan materiales como el grafito de alta pureza y cerámicas especializadas. La elección del crisol es un factor innegociable para lograr resultados de alta pureza.

Comprendiendo las Ventajas y los Factores Críticos

Aunque es altamente efectivo, el éxito con la fusión por inducción requiere comprender algunas variables clave.

El Control de la Atmósfera es Crucial

El calentamiento por inducción se puede realizar bajo diversas atmósferas. Para un metal de alto valor como el oro, la fusión en un ambiente de aire abierto puede provocar cierta oxidación. El uso de una atmósfera controlada de gas inerte (como el argón) o un vacío previene la oxidación, protege contra las impurezas y preserva el peso total y la calidad de la fusión.

Selección y Vida Útil del Crisol

El calentamiento intenso y rápido ejerce una tensión térmica significativa sobre el crisol. Debe utilizar un crisol específicamente clasificado para su horno y las temperaturas que alcanzará. Una selección incorrecta puede provocar la falla del crisol y una pérdida catastrófica de la fusión.

Frecuencia y Tamaño de la Fusión

La frecuencia de la corriente alterna influye en la profundidad con la que las corrientes de Foucault penetran el material. Se utilizan frecuencias más altas para cantidades más pequeñas de oro, ya que concentran el calor cerca de la superficie, mientras que las frecuencias más bajas penetran más profundamente y son mejores para fusiones más grandes.

Tomando la Decisión Correcta para su Aplicación

Elegir la configuración de inducción adecuada depende completamente de sus objetivos operativos.

- Si su enfoque principal es la máxima pureza para trabajos de joyería en lotes pequeños: Priorice un horno con excelente control de atmósfera (vacío o gas inerte) y utilice crisoles de grafito o cerámica de alta pureza.

- Si su enfoque principal es crear aleaciones de oro: La agitación electromagnética natural es su mayor activo, asegurando un producto final completamente homogéneo sin necesidad de mezcla mecánica.

- Si su enfoque principal es la velocidad y la eficiencia en la refinación: El calentamiento directo y rápido de la fusión por inducción minimiza tanto la pérdida de energía como el tiempo de procesamiento en comparación con los hornos de llama o resistencia tradicionales.

Al comprender estos principios, puede aprovechar la tecnología de inducción no solo para fundir oro, sino para hacerlo con precisión, eficiencia y una calidad inquebrantable.

Tabla Resumen:

| Componente/Principio | Función Clave |

|---|---|

| Bobina de Inducción | Genera campo magnético con corriente alterna |

| Corrientes de Foucault | Inducidas en el oro, causando calentamiento interno |

| Calentamiento Joule | Convierte energía eléctrica en calor mediante resistencia |

| Efecto de Autoagitación | Asegura una mezcla homogénea sin herramientas externas |

| Crisol | Contiene el oro, hecho de materiales de alta pureza |

| Control de Atmósfera | Utiliza gas inerte o vacío para prevenir la oxidación |

¿Listo para elevar su proceso de fusión de oro con precisión y eficiencia? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios y aplicaciones de metales preciosos. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas, asegurando una fusión rápida, limpia y controlable para una máxima pureza y preservación del valor. Contáctenos hoy para discutir cómo nuestros hornos de inducción pueden optimizar sus operaciones.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las funciones principales del horno de fusión por inducción de alto vacío (VIM)? Optimizar la purificación de la superaleación DD5

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear

- ¿Cuál es el propósito del equipo de fusión, fundición y refundición al vacío? Lograr metales de alta pureza para aplicaciones críticas

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje