En esencia, la Deposición Química de Vapor (CVD) es un proceso para "cultivar" un material sólido directamente a partir de un gas. Implica introducir uno o más compuestos químicos gaseosos, conocidos como precursores, en una cámara que contiene el objeto a recubrir (el sustrato). Al aplicar energía, generalmente calor, estos gases reaccionan y se descomponen, y el material sólido resultante se deposita sobre el sustrato, formando una película delgada nueva y de alta calidad.

La CVD no es simplemente rociar un recubrimiento; es un proceso de síntesis química controlada. Los ingredientes gaseosos se eligen y activan cuidadosamente para construir una película sólida, a menudo átomo por átomo, directamente sobre la superficie de un sustrato, lo que resulta en una pureza y uniformidad excepcionales.

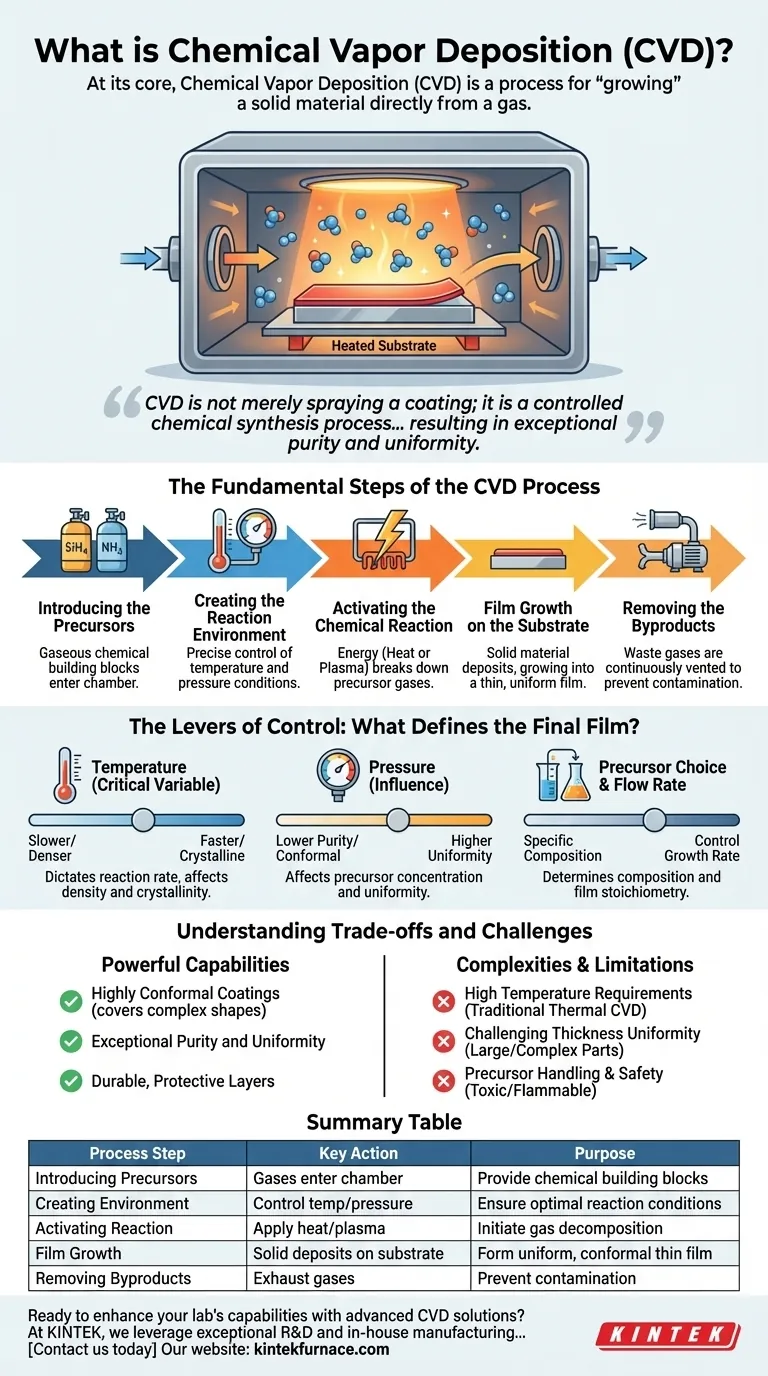

Los pasos fundamentales del proceso CVD

Para comprender realmente la CVD, es mejor pensar en ella como un proceso de fabricación de múltiples etapas que ocurre dentro de una cámara de reacción controlada. Cada etapa es una palanca que se puede ajustar para definir las propiedades de la película final.

1. Introducción de los precursores

El proceso comienza introduciendo gases precursores en la cámara de reacción. Estos gases son los "bloques de construcción" químicos que contienen los elementos necesarios para la película final. Por ejemplo, para crear una película de nitruro de silicio, se podrían utilizar precursores como la silano ($\text{SiH}_4$) y el amoníaco ($\text{NH}_3$).

2. Creación del entorno de reacción

El sustrato se coloca dentro de una cámara de reacción donde las condiciones como la temperatura y la presión se controlan con precisión. Este entorno controlado es fundamental para garantizar que las reacciones químicas ocurran según lo previsto y que las impurezas se minimicen.

3. Activación de la reacción química

Se suministra energía al sistema para descomponer los gases precursores e iniciar la reacción química. El método más común es el calor (CVD Térmica), donde la cámara se calienta a cientos o incluso miles de grados Celsius. Esta energía térmica proporciona a las moléculas de gas suficiente energía para reaccionar cuando entran en contacto con la superficie caliente del sustrato.

También se pueden utilizar otras fuentes de energía, como el plasma (en la CVD mejorada por plasma, o PECVD). El plasma permite que las reacciones ocurran a temperaturas mucho más bajas, lo que lo hace adecuado para recubrir materiales sensibles al calor.

4. Crecimiento de la película sobre el sustrato

A medida que los precursores energizados reaccionan sobre o cerca del sustrato, se forma un nuevo material sólido. Este producto sólido se deposita directamente sobre la superficie del sustrato, creciendo hasta formar una película delgada y uniforme. Debido a que los precursores están en estado gaseoso, pueden alcanzar todas las áreas expuestas, lo que permite que la CVD produzca recubrimientos altamente conformales que cubren incluso formas complejas y no planas.

5. Eliminación de los subproductos

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos. Estos gases residuales se eliminan continuamente de la cámara de reacción mediante un sistema de vacío o de escape para evitar que contaminen la película o interfieran con el proceso de deposición.

Las palancas de control: ¿Qué define la película final?

La calidad, el grosor y la composición de la película depositada no son accidentales. Son el resultado directo de manipular cuidadosamente varias variables clave durante el proceso.

El papel de la temperatura

La temperatura es posiblemente la variable más crítica. Dicta la velocidad de las reacciones químicas. Las temperaturas más altas generalmente conducen a tasas de deposición más rápidas y pueden resultar en películas más densas y más cristalinas. Sin embargo, la temperatura debe ser compatible con el material del sustrato.

El impacto de la presión

La presión dentro de la cámara influye en la concentración de moléculas precursoras y en cómo viajan. Las presiones más bajas pueden aumentar la pureza de la película al reducir la probabilidad de reacciones no deseadas en fase gaseosa y mejorar la uniformidad del recubrimiento en toda la superficie del sustrato.

Elección del precursor y caudal

Los precursores específicos elegidos determinan la composición química de la película final. La velocidad a la que estos gases fluyen hacia la cámara afecta directamente la tasa de crecimiento de la película y puede utilizarse para controlar su estequiometría (la proporción de elementos).

Comprensión de las compensaciones y desafíos

Aunque es potente, la CVD no está exenta de complejidades y limitaciones. Una evaluación objetiva requiere comprender estos factores.

Requisitos de alta temperatura

La CVD térmica tradicional a menudo requiere temperaturas muy altas. Esto la hace inadecuada para sustratos que pueden derretirse, deformarse o degradarse bajo el calor, como los plásticos o ciertos componentes electrónicos. Esta limitación es lo que impulsa el uso de métodos alternativos como la PECVD.

Recubrimiento conformado versus uniformidad

Aunque la CVD es excelente para crear recubrimientos conformales, lograr una uniformidad de espesor perfecta en una pieza grande o compleja puede ser un desafío. La dinámica del flujo de gas y los gradientes de temperatura dentro de la cámara pueden hacer que la película crezca más gruesa en algunas áreas que en otras.

Manipulación y seguridad de los precursores

Muchos de los precursores utilizados en la CVD son altamente tóxicos, inflamables o corrosivos. Esto requiere procedimientos sofisticados de manipulación, monitoreo de seguridad y sistemas de tratamiento de gases de escape, lo que aumenta el costo y la complejidad de la operación.

Cómo aplicarlo a su proyecto

Su decisión de utilizar CVD, y qué variante utilizar, debe guiarse por el objetivo específico que necesita lograr.

- Si su enfoque principal es crear películas muy puras y densas para la electrónica: El control preciso sobre la composición y la estructura que ofrece la CVD es ideal para la fabricación de semiconductores.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: Debe investigar variantes de menor temperatura como la CVD mejorada por plasma (PECVD) para evitar dañar sus piezas.

- Si su enfoque principal es aplicar una capa protectora duradera: La CVD sobresale en la creación de recubrimientos duros y no porosos que protegen las piezas del desgaste, la corrosión y la oxidación a alta temperatura.

Al comprender estos principios básicos, puede aprovechar eficazmente la CVD como una herramienta precisa de síntesis de materiales en lugar de simplemente una técnica de recubrimiento simple.

Tabla resumen:

| Paso del proceso | Acción clave | Propósito |

|---|---|---|

| Introducción de precursores | Los gases entran en la cámara | Proporcionar bloques de construcción químicos |

| Creación del entorno | Control de temp/presión | Asegurar condiciones de reacción óptimas |

| Activación de la reacción | Aplicar calor/plasma | Iniciar la descomposición del gas |

| Crecimiento de la película | El sólido se deposita sobre el sustrato | Formar una película delgada uniforme y conformada |

| Eliminación de subproductos | Gases de escape | Prevenir la contaminación |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas de CVD? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos de alta temperatura como sistemas CVD/PECVD, adaptados a sus necesidades únicas. Ya sea que trabaje en electrónica, ciencia de materiales o recubrimientos protectores, nuestra profunda personalización garantiza un rendimiento preciso. Contáctenos hoy para analizar cómo nuestra experiencia puede impulsar su proyecto.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio