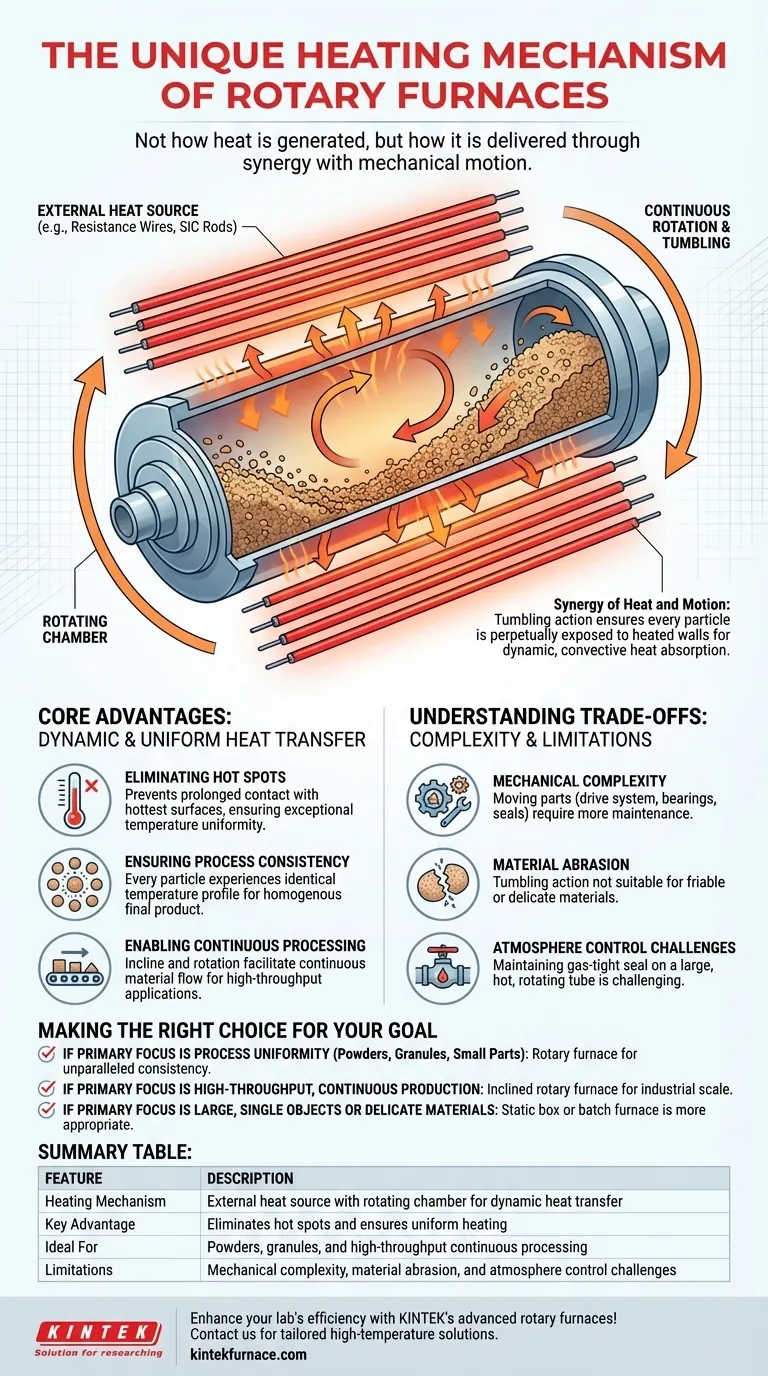

La característica definitoria del mecanismo de calentamiento de un horno rotatorio no es la fuente de calor en sí, sino su sinergia única con el movimiento mecánico. Si bien los elementos calefactores—a menudo alambres de resistencia estándar o varillas de carburo de silicio—son comunes, la innovación del horno radica en el uso de la rotación continua de una cámara cilíndrica para transferir ese calor de manera dinámica y uniforme al material que se está procesando.

La singularidad de un horno rotatorio no está en *cómo* genera calor, sino en *cómo lo entrega*. El sistema combina una fuente de calor externa estacionaria con una cámara en constante rotación, asegurando que cada partícula del material se caliente de manera uniforme y constante.

Cómo funciona el sistema de calentamiento rotatorio

Para comprender la eficacia del sistema, es esencial desglosar sus dos componentes principales y cómo interactúan. El diseño es elegantemente simple pero produce un resultado altamente sofisticado.

La fuente de calor externa

Los elementos calefactores en un horno rotatorio suelen estar situados fuera del tubo o barril giratorio.

Estos elementos, como los alambres de resistencia o las varillas de carburo de silicio (SiC), generan energía térmica que irradia hacia adentro, calentando las paredes de la cámara de procesamiento.

La cámara giratoria

El núcleo del horno es un barril cilíndrico largo, a menudo inclinado ligeramente. Esta cámara gira lenta y continuamente sobre su eje.

Esta rotación cumple dos propósitos: revuelve el material en su interior y, para los hornos inclinados, mueve gradualmente el material desde el punto de entrada hasta el de salida.

La sinergia de calor y movimiento

El verdadero "mecanismo" es la combinación de estos dos elementos. A medida que la cámara gira, el material en su interior se levanta y cae constantemente.

Esta acción de volteo asegura que nuevas superficies del material queden perpetuamente expuestas a las paredes calentadas de la cámara. Transforma un entorno de calentamiento estático en uno dinámico y convectivo, forzando una absorción de calor uniforme en todo el lote.

La ventaja principal: Transferencia de calor dinámica y uniforme

Este método de combinar calor externo con volteo mecánico resuelve directamente problemas comunes encontrados en hornos estáticos, lo que conduce a un control de proceso y una calidad del producto superiores.

Eliminación de puntos calientes

En un horno estático, el material que descansa en el fondo o más cerca de un elemento calefactor puede sobrecalentarse fácilmente, creando puntos calientes. La acción de volteo del horno rotatorio evita que cualquier parte del material tenga un contacto prolongado con las superficies más calientes, asegurando una uniformidad de temperatura excepcional.

Garantía de consistencia del proceso

Dado que cada partícula experimenta un perfil de temperatura casi idéntico, el producto final es mucho más homogéneo. Esto es fundamental para procesos como la calcinación, la pirólisis o el recubrimiento, donde las propiedades consistentes del material son primordiales.

Permitiendo el procesamiento continuo

La inclinación y la rotación facilitan naturalmente un flujo continuo de material. Se puede introducir materia prima por el extremo superior y descargar el producto procesado por el extremo inferior, lo que hace que los hornos rotatorios sean ideales para aplicaciones industriales de alto rendimiento.

Comprensión de las compensaciones

Aunque es muy eficaz, el diseño rotatorio introduce complejidades y limitaciones que es importante considerar.

Complejidad mecánica

El barril giratorio requiere un sistema de accionamiento, rodamientos y, lo más importante, sellos eficaces en ambos extremos. Estas piezas móviles introducen desgaste mecánico y requieren más mantenimiento que un simple horno de caja estático.

Abrasión del material

La acción de volteo que asegura un calentamiento uniforme también puede causar abrasión. Este diseño no es adecuado para procesar materiales friables o delicados que podrían dañarse o descomponerse por el constante bamboleo.

Desafíos en el control de la atmósfera

Si bien los hornos rotatorios pueden operar bajo atmósferas controladas o vacío, mantener un sello hermético y perfecto en un tubo giratorio grande y caliente es significativamente más desafiante y costoso que en una cámara estática sellada.

Tomar la decisión correcta para su objetivo

La selección de un horno depende completamente de su material y de los objetivos de su proceso.

- Si su enfoque principal es la uniformidad del proceso para polvos, gránulos o piezas pequeñas: La capacidad del horno rotatorio para eliminar puntos calientes y garantizar una exposición uniforme al calor es inigualable.

- Si su enfoque principal es la producción continua de alto rendimiento: El diseño inherente de un horno rotatorio inclinado lo convierte en la opción superior para el procesamiento continuo a escala industrial.

- Si su enfoque principal es el procesamiento de objetos grandes y únicos o materiales muy delicados: Un horno de caja o por lotes estático es la herramienta más apropiada, ya que evita las tensiones mecánicas del volteo.

En última instancia, el horno rotatorio es un instrumento especializado diseñado para resolver el problema fundamental del calentamiento uniforme de materiales a granel.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Mecanismo de calentamiento | Fuente de calor externa con cámara giratoria para transferencia de calor dinámica |

| Ventaja clave | Elimina puntos calientes y asegura un calentamiento uniforme |

| Ideal para | Polvos, gránulos y procesamiento continuo de alto rendimiento |

| Limitaciones | Complejidad mecánica, abrasión del material y desafíos en el control de la atmósfera |

¡Mejore la eficiencia de su laboratorio con los hornos rotatorios avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura adaptadas. Nuestra línea de productos incluye Hornos Rotatorios, Hornos Mufla, Hornos Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por una sólida personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestros hornos rotatorios pueden ofrecer una uniformidad y un rendimiento superiores para sus procesos!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre