El mantenimiento adecuado de un horno de tubo de vacío es una disciplina crítica, no solo una serie de tareas. Implica principalmente la inspección regular, limpieza y mantenimiento del sistema de vacío (bomba, sellos y cámara), el sistema de suministro de gas, los elementos calefactores y todas las fuentes de alimentación asociadas. Siempre debe seguir los procedimientos y calendarios específicos descritos en las pautas del fabricante de su equipo.

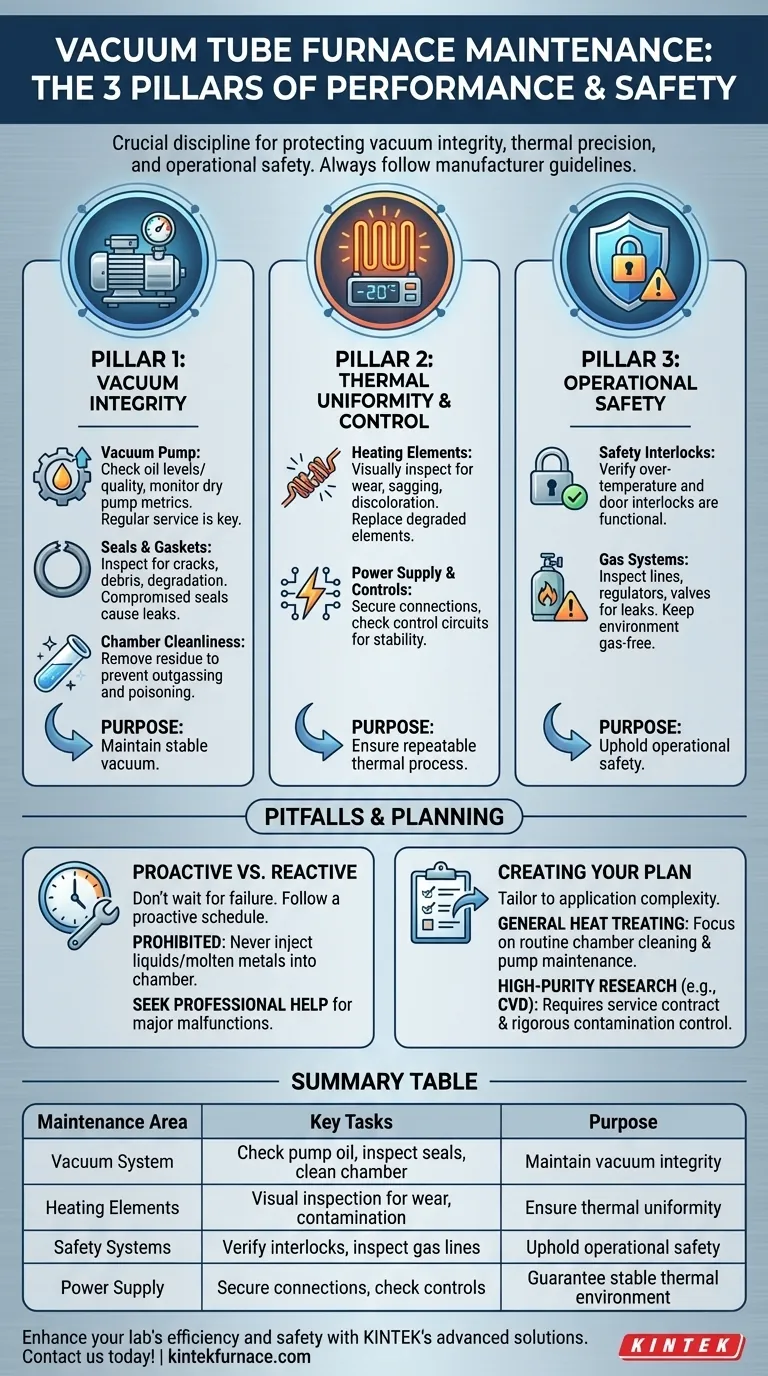

El propósito principal del mantenimiento no es simplemente limpiar el equipo. Es proteger los tres pilares de su función: la integridad del vacío, la precisión del proceso térmico y la seguridad de toda la operación.

La base: por qué el mantenimiento es crucial

Un horno de vacío es un sistema de componentes de alto rendimiento e interdependientes. La falta de mantenimiento de una parte inevitablemente compromete a las otras, lo que conduce a procesos fallidos, equipos dañados o peligros de seguridad.

Pilar 1: Mantener la integridad del vacío

Todo el propósito del horno se anula si no puede lograr y mantener un vacío estable.

- La bomba de vacío: Es el corazón del sistema. Son esenciales las comprobaciones periódicas del nivel y la calidad del aceite (para bombas basadas en aceite) o la supervisión de las métricas de rendimiento (para bombas secas).

- Sellos y juntas: Se deben inspeccionar todos los sellos de puertas, puertos y penetraciones en busca de grietas, residuos o degradación. Un sello comprometido es la fuente más común de una fuga de vacío.

- Limpieza de la cámara: Cualquier residuo o contaminación dentro del tubo de proceso puede desgasificarse cuando se calienta, envenenando la atmósfera de vacío e impidiendo que el sistema alcance su presión objetivo.

Pilar 2: Garantizar la uniformidad y el control térmico

La temperatura precisa y uniforme es fundamental para lograr resultados repetibles, ya sea para recocido, sinterización o deposición química de vapor (CVD).

- Elementos calefactores: Inspeccione visualmente los elementos en busca de signos de desgaste, pandeo o decoloración. La contaminación del proceso puede hacer que se degraden y fallen prematuramente.

- Fuente de alimentación y controles: Asegúrese de que todas las conexiones estén seguras y de que los circuitos de control funcionen. Una fuente de alimentación fluctuante conducirá a un entorno térmico inestable.

Pilar 3: Mantener la seguridad operativa

Estos sistemas de alta temperatura operan en condiciones extremas y requieren una atención inquebrantable a los protocolos de seguridad.

- Enclavamientos de seguridad: Verifique regularmente que todas las características de seguridad, como la protección contra sobretemperatura y los enclavamientos de las puertas, funcionen.

- Sistemas de gas: Si utiliza gases de proceso, inspeccione todas las tuberías, reguladores y válvulas en busca de fugas. El entorno de trabajo del horno debe mantenerse libre de cualquier gas inflamable o corrosivo.

Errores comunes y consideraciones

El mantenimiento no es un procedimiento único para todos. Comprender el contexto de su trabajo es clave para evitar errores costosos e interrupciones innecesarias.

El impacto de la complejidad de la aplicación

No todos los hornos de vacío tienen las mismas exigencias de mantenimiento. Un horno simple para tratamiento térmico general es mucho menos exigente que un sistema CVD de alta pureza.

- Hornos estándar: El mantenimiento suele ser sencillo, centrándose en la salud básica del sistema de vacío y las comprobaciones de los elementos calefactores. Los requisitos operativos son menos estrictos.

- Hornos CVD avanzados: Estos exigen un mantenimiento muy técnico. La pureza del proceso es primordial, lo que significa que incluso una contaminación menor puede arruinar los resultados. El mantenimiento es más frecuente, más detallado y, a menudo, requiere habilidades profesionales especializadas.

Mantenimiento proactivo frente a reactivo

Nunca espere a que ocurra un problema. Un calendario proactivo es su mejor defensa.

- Acciones prohibidas: Nunca inyecte líquidos o metales fundidos directamente en la cámara del horno. Esto provoca daños inmediatos y catastróficos.

- Ayuda profesional: Si se produce un mal funcionamiento o daño importante, no intente una reparación compleja usted mismo a menos que sea un técnico cualificado. Póngase en contacto con el fabricante o con un profesional certificado.

Creación de su plan de mantenimiento

Su estrategia de mantenimiento debe estar directamente ligada a la aplicación y complejidad de su horno.

- Si su enfoque principal es el tratamiento térmico general o el recocido: Su máxima prioridad es la limpieza rutinaria de la cámara y el mantenimiento constante de la bomba de vacío.

- Si su enfoque principal es la investigación de alta pureza (por ejemplo, CVD): Debe invertir en un contrato de servicio formal y desarrollar un protocolo riguroso de control de contaminación.

- Si está evaluando la compra de un horno nuevo: Tenga en cuenta el calendario de mantenimiento recomendado por el fabricante y sus costos asociados en su análisis de costo total de propiedad.

Una rutina de mantenimiento constante es la forma más eficaz de garantizar la seguridad, la fiabilidad y la longevidad de su horno de tubo de vacío.

Tabla de resumen:

| Área de mantenimiento | Tareas clave | Propósito |

|---|---|---|

| Sistema de vacío | Comprobar el aceite de la bomba, inspeccionar los sellos, limpiar la cámara | Mantener la integridad del vacío |

| Elementos calefactores | Inspección visual de desgaste y contaminación | Asegurar la uniformidad térmica |

| Sistemas de seguridad | Verificar enclavamientos, inspeccionar tuberías de gas | Mantener la seguridad operativa |

| Fuente de alimentación | Asegurar conexiones, comprobar controles | Garantizar un entorno térmico estable |

Asegure el funcionamiento de su horno de tubo de vacío al máximo rendimiento con las soluciones avanzadas de KINTEK. Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda satisface con precisión sus necesidades experimentales únicas. Contáctenos hoy para analizar cómo podemos mejorar la eficiencia y seguridad de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad