La notable estabilidad de los tubos de alúmina de alta pureza del 99.6% se deriva de una combinación de su estructura atómica fundamental y la ausencia casi total de impurezas. Los átomos de aluminio y oxígeno forman enlaces químicos excepcionalmente fuertes en una red cristalina densa, lo que proporciona una resiliencia térmica y física inherente. La alta pureza garantiza que esta resistencia intrínseca no se vea comprometida por materiales más débiles que de otro modo causarían fallos a temperaturas extremas.

La razón fundamental de esta estabilidad no es una característica única, sino un principio: la alta pureza preserva la excepcional resistencia intrínseca de la estructura cristalina de la alúmina. Los puntos débiles en la mayoría de las cerámicas provienen de las impurezas, y al minimizarlas, el material puede funcionar más cerca de sus límites teóricos.

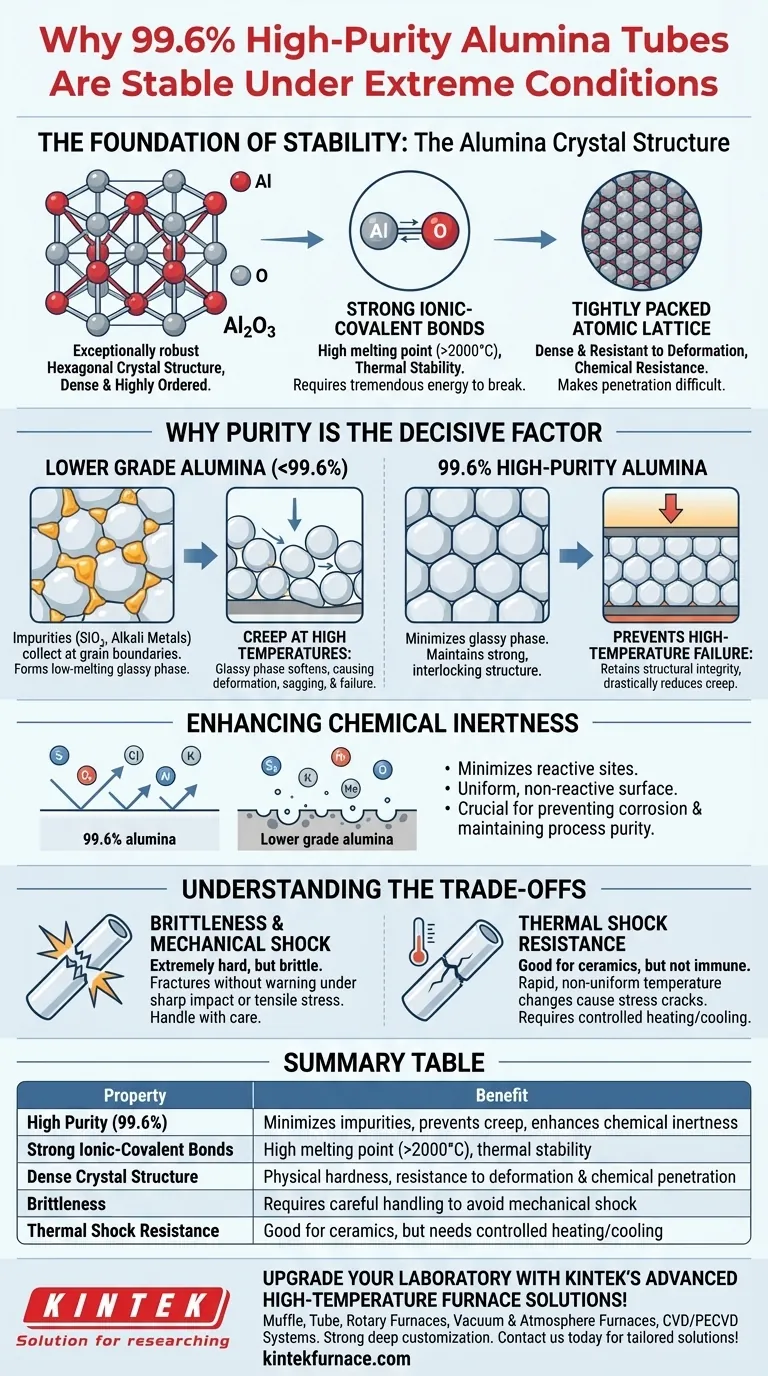

La base de la estabilidad: la estructura cristalina de la alúmina

Las propiedades de un material son dictadas por cómo se organizan y enlazan sus átomos. Para la alúmina de alta pureza, esta base es excepcionalmente robusta.

¿Qué es la alúmina (Al₂O₃)?

La alúmina es un compuesto cerámico de aluminio (Al) y oxígeno (O). En su forma más estable y de alto rendimiento, conocida como corindón (alúmina α), se organiza en una estructura cristalina hexagonal que es a la vez densa y altamente ordenada.

La fuerza de los enlaces iónico-covalentes

Los enlaces que mantienen unidos los átomos de aluminio y oxígeno son un potente híbrido de carácter iónico y covalente. Romper estos enlaces requiere una tremenda cantidad de energía térmica, razón por la cual la alúmina pura tiene un punto de fusión extremadamente alto de más de 2000°C (3632°F). Esta es la principal fuente de su estabilidad térmica.

Una red atómica densamente empaquetada

La estructura cristalina del corindón es increíblemente densa y está empaquetada de forma ajustada. Esto deja muy poco espacio vacío dentro de la red, haciendo que el material sea físicamente duro y resistente a la deformación. También dificulta que sustancias químicas extrañas penetren la estructura, sentando las bases de su resistencia química.

Por qué la pureza es el factor decisivo

Mientras que la estructura cristalina proporciona el potencial teórico de estabilidad, el nivel de pureza determina cuánto de ese potencial se realiza en la práctica. La diferencia entre una alúmina del 90% y una del 99.6% es la diferencia entre la suficiencia y el rendimiento extremo.

El papel de las impurezas como puntos débiles

Las impurezas comunes en la alúmina de menor grado incluyen sílice (SiO₂) y varios óxidos de metales alcalinos. Estas impurezas tienden a acumularse en los límites entre los granos individuales de alúmina.

A altas temperaturas, estas impurezas forman una fase vítrea y amorfa que tiene un punto de fusión mucho más bajo que los granos de alúmina pura.

Cómo la pureza del 99.6% previene el fallo a alta temperatura

A medida que aumentan las temperaturas, la fase vítrea en los límites de grano se ablanda y finalmente se derrite, actuando como un lubricante entre los granos de alúmina sólidos. Esto permite que los granos se deslicen unos sobre otros, un fenómeno conocido como fluencia por calor (creep), lo que provoca que todo el tubo se deforme, se pandee o falle bajo carga.

Al asegurar una pureza del 99.6%, la cantidad de esta fase vítrea se minimiza. Esto mantiene una estructura fuerte e interconectada entre los granos de alúmina, reduciendo drásticamente la fluencia y permitiendo que el tubo conserve su integridad estructural incluso en entornos de alto vacío o inertes que se acercan a su punto de fusión.

Mejora de la inercia química

Las impurezas suelen ser químicamente más reactivas que la alúmina pura. Al minimizar estos sitios reactivos, un tubo con una pureza del 99.6% presenta una superficie más uniforme y no reactiva a su entorno. Esto es fundamental para prevenir la corrosión por productos químicos de proceso y para mantener la pureza en aplicaciones sensibles como la fabricación de semiconductores.

Comprensión de las compensaciones

Ningún material es perfecto. Reconocer las limitaciones inherentes de la alúmina es crucial para una implementación exitosa.

Fragilidad y choque mecánico

Como la mayoría de las cerámicas, la alúmina de alta pureza es extremadamente dura pero también frágil. Tiene una inmensa resistencia a la compresión, pero se fracturará sin previo aviso bajo impactos agudos o tensión de tracción significativa. No se dobla ni se deforma antes de fallar.

Resistencia al choque térmico

Aunque la alúmina tiene buena resistencia al choque térmico para una cerámica debido a su alta conductividad térmica y baja expansión térmica, no es inmune. Los cambios de temperatura rápidos y no uniformes pueden crear tensiones internas que exceden su resistencia, provocando grietas. Son esenciales velocidades controladas de calentamiento y enfriamiento.

Incompatibilidades químicas específicas

A pesar de su excelente resistencia química general, la alúmina no es completamente inerte. Puede ser atacada por el ácido fluorhídrico, el ácido fosfórico y soluciones alcalinas fuertes, especialmente a temperaturas elevadas. Ciertos metales fundidos, en particular los metales alcalinos, también pueden ser corrosivos.

Tomar la decisión correcta para su aplicación

Seleccionar el material adecuado requiere hacer coincidir sus propiedades con las tensiones específicas de su entorno.

- Si su enfoque principal es la estabilidad a temperaturas extremas (p. ej., tubos para procesos en hornos): La pureza del 99.6% no es negociable, ya que previene directamente la fluencia por calor que causa el fallo estructural en cerámicas de menor grado.

- Si su enfoque principal es la inercia química (p. ej., protección de sensores, procesamiento químico): La alta pureza minimiza los sitios de reacción potenciales, asegurando tanto la longevidad del componente como la pureza de su proceso.

- Si su aplicación implica un estrés mecánico significativo o choque térmico: Debe diseñar su sistema para mitigar estos factores, implementando ciclos de calentamiento controlados y protegiendo el componente del impacto físico.

Al comprender sus fortalezas a nivel atómico y sus limitaciones prácticas, puede incorporar con confianza la alúmina de alta pureza en sus sistemas más exigentes.

Tabla de resumen:

| Propiedad | Beneficio |

|---|---|

| Alta Pureza (99.6%) | Minimiza impurezas para prevenir la fluencia por calor a alta temperatura y mejorar la inercia química |

| Fuertes enlaces iónico-covalentes | Proporciona un alto punto de fusión (>2000°C) y estabilidad térmica |

| Estructura cristalina densa | Ofrece dureza física y resistencia a la deformación y penetración química |

| Fragilidad | Requiere un manejo cuidadoso para evitar el choque mecánico y las grietas |

| Resistencia al choque térmico | Buena para cerámicas, pero necesita calentamiento/enfriamiento controlado para prevenir grietas por tensión |

¡Mejore su laboratorio con las soluciones avanzadas para hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios productos fiables como hornos mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y el rendimiento en condiciones extremas. ¡Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden beneficiar sus aplicaciones específicas!

Guía Visual

Productos relacionados

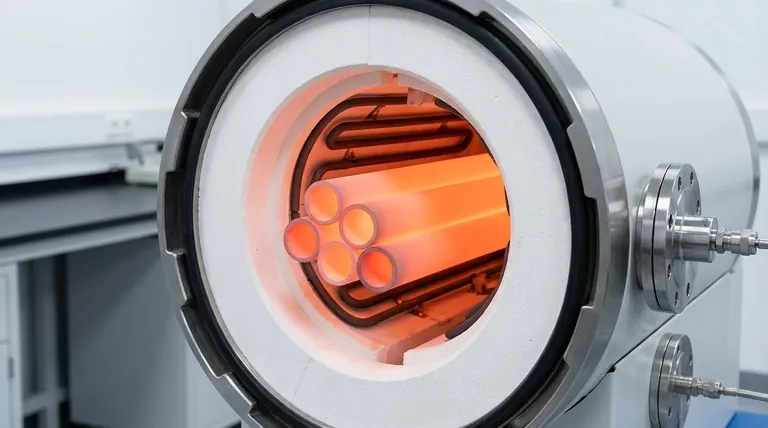

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura