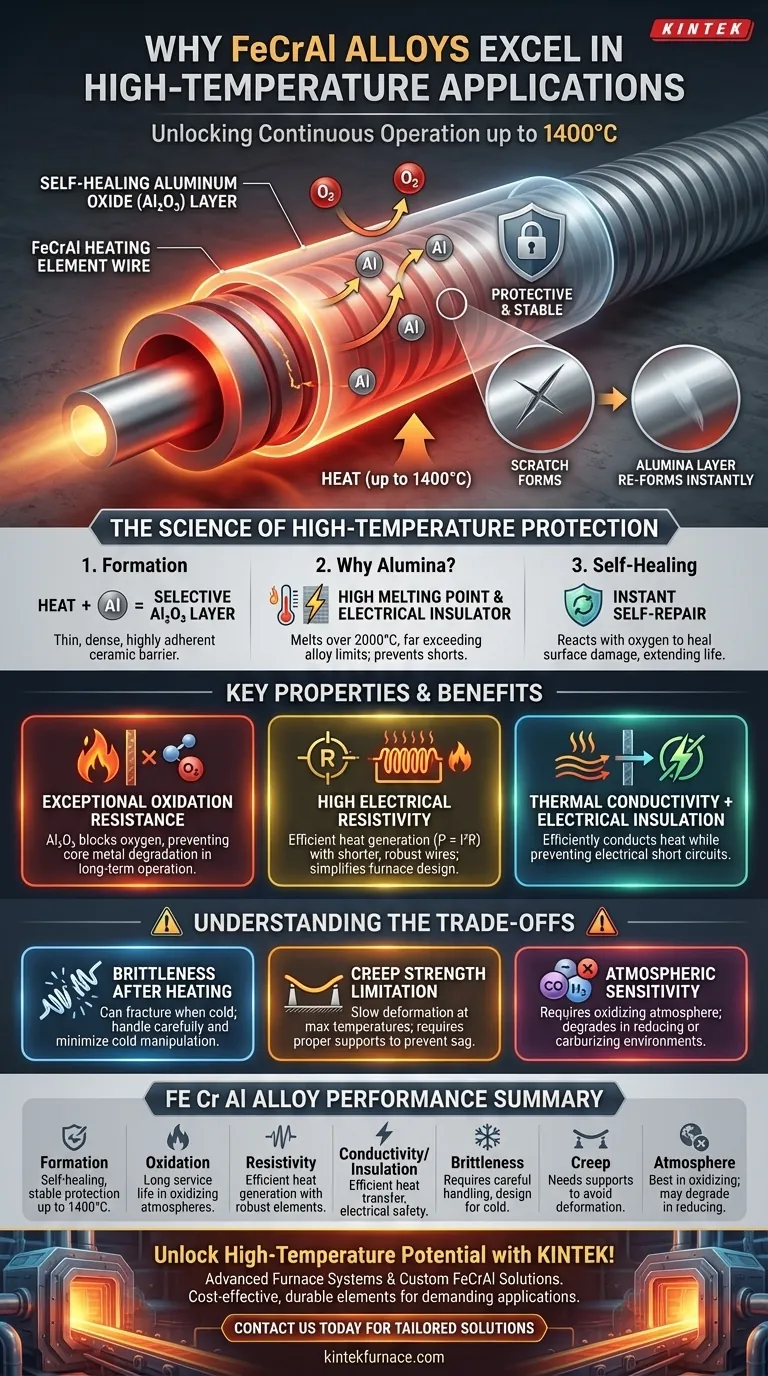

En el núcleo de su capacidad para altas temperaturas, las aleaciones de Hierro-Cromo-Aluminio (FeCrAl) están diseñadas para formar una capa estable, autorreparable y eléctricamente aislante de óxido de aluminio (Al₂O₃) en su superficie cuando se calientan. Esta capa cerámica protectora es la razón principal por la que pueden operar continuamente a temperaturas de hasta 1400°C, proporcionando una excepcional resistencia a la oxidación y una larga vida útil en entornos exigentes como hornos industriales.

Las aleaciones FeCrAl no solo son resistentes al calor; están diseñadas para crear su propio recubrimiento cerámico protector in situ. Esta capa única de óxido de aluminio proporciona una excepcional resistencia a la oxidación y una alta resistividad eléctrica, una combinación que las convierte en una opción superior y rentable para elementos calefactores eléctricos.

La ciencia de la protección a alta temperatura

El rendimiento de las aleaciones FeCrAl proviene de una reacción química específica que ocurre a altas temperaturas. Comprender este mecanismo es clave para entender el valor del material.

La formación de la capa de alúmina

Cuando un elemento FeCrAl se calienta por primera vez, el aluminio (típicamente del 4 al 7.5% de la composición) migra selectivamente a la superficie. Allí, reacciona con el oxígeno de la atmósfera para formar una capa delgada, densa y altamente adherente de óxido de aluminio, también conocida como alúmina (Al₂O₃).

Por qué el óxido de aluminio es la clave

Esta capa de alúmina es químicamente inerte y tiene un punto de fusión muy alto (más de 2000°C), superando con creces la temperatura de operación de la aleación en sí (~1400°C) y su punto de fusión (~1500°C). A diferencia de los óxidos de hierro o cromo, la alúmina también es un excelente aislante eléctrico.

Propiedades autorreparables

Esta capa protectora no es solo una formación única. Si la superficie se raya o daña durante la operación, la aleación caliente expuesta reaccionará inmediatamente con el oxígeno de nuevo, "curando" efectivamente la barrera protectora de alúmina. Esto extiende drásticamente la vida útil del componente.

Propiedades clave para aplicaciones industriales

La formación de la capa de alúmina otorga a las aleaciones FeCrAl una combinación única de propiedades que las hacen ideales para la calefacción eléctrica.

Excepcional resistencia a la oxidación

La capa densa de Al₂O₃ actúa como una barrera, evitando que el oxígeno llegue y degrade el metal base de hierro-cromo subyacente. Esto permite una operación estable y a largo plazo en atmósferas oxidantes donde otros metales fallarían rápidamente.

Alta resistividad eléctrica

Las aleaciones FeCrAl poseen una alta resistividad eléctrica (alrededor de 145 μΩ-cm). Para un elemento calefactor, esta es una ventaja crítica. Permite que el elemento genere calor significativo (P = I²R) a partir de la corriente eléctrica utilizando un alambre más corto y robusto, simplificando el diseño del horno.

Conductividad térmica con aislamiento eléctrico

Esta es la combinación más potente de la aleación. El núcleo metálico conduce eficientemente el calor a la cámara del horno, mientras que la capa superficial cerámica integral evita cortocircuitos eléctricos a las estructuras de soporte o a la carcasa del horno.

Comprensión de las compensaciones

Ningún material es perfecto. Para utilizar las aleaciones FeCrAl de manera efectiva, debe conocer sus limitaciones.

Fragilidad después del calentamiento

Después de ser sometidas a altas temperaturas, las aleaciones FeCrAl pueden volverse quebradizas una vez que se enfrían a temperatura ambiente. Esto puede hacer que sean difíciles de reparar, reposicionar o manipular sin fracturarse. El diseño debe tener esto en cuenta minimizando la necesidad de manipulación en frío.

Resistencia a la fluencia a temperaturas máximas

Como todos los metales cerca de sus límites operativos, FeCrAl puede experimentar "fluencia" (creep): una lenta deformación bajo su propio peso a altas temperaturas. Los elementos calefactores pueden pandearse con el tiempo y requieren soportes cerámicos adecuados para evitar la distorsión y la falla.

Sensibilidad atmosférica

El mecanismo protector de FeCrAl depende de una atmósfera oxidante para formar y mantener la capa de Al₂O₃. Su rendimiento puede verse comprometido en ciertas atmósferas reductoras o carburizantes que pueden atacar y degradar el óxido protector.

Tomar la decisión correcta para su aplicación

Seleccionar el material adecuado requiere hacer coincidir sus propiedades con su objetivo operativo principal.

- Si su enfoque principal es la calefacción eléctrica rentable y de larga duración en un horno lleno de aire: FeCrAl es casi siempre la opción superior debido a su naturaleza autoprotectora y alta resistividad.

- Si su aplicación implica vibración significativa o requiere reposicionamiento frecuente: Debe diseñar soportes robustos y planificar procedimientos de mantenimiento que tengan en cuenta la fragilidad de la aleación cuando está fría.

- Si opera en una atmósfera específica no oxidante o contaminada: Debe verificar la compatibilidad de la aleación, ya que su mecanismo de protección depende de la presencia de oxígeno para funcionar.

Al comprender el mecanismo de su capa de óxido protectora, puede aprovechar eficazmente las ventajas únicas de FeCrAl para un rendimiento confiable y eficiente a alta temperatura.

Tabla de resumen:

| Propiedad | Beneficio |

|---|---|

| Formación de capa de alúmina | Proporciona protección autorreparable y estable hasta 1400°C |

| Alta resistencia a la oxidación | Asegura una larga vida útil en atmósferas oxidantes |

| Alta resistividad eléctrica | Permite una generación de calor eficiente con elementos más cortos y robustos |

| Conductividad térmica con aislamiento eléctrico | Combina transferencia de calor eficiente y seguridad eléctrica |

| Fragilidad después del calentamiento | Requiere manipulación y diseño cuidadosos para prevenir fracturas |

| Limitación de la resistencia a la fluencia | Necesita soportes adecuados para evitar la deformación a altas temperaturas |

| Sensibilidad atmosférica | Más adecuado para entornos oxidantes; puede degradarse en atmósferas reductoras |

¡Desbloquee todo el potencial de las soluciones de alta temperatura con KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos sistemas de horno avanzados como Hornos de Muffle, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran una alineación precisa con sus necesidades experimentales únicas, entregando elementos calefactores duraderos y rentables para aplicaciones exigentes. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas de aleaciones FeCrAl pueden mejorar la eficiencia y confiabilidad de su laboratorio.

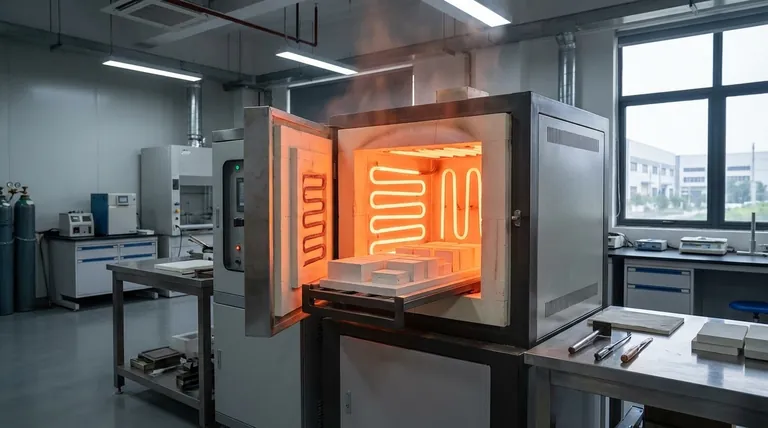

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible