En esencia, un elemento calefactor de carburo de silicio está hecho de carburo de silicio (SiC), un compuesto cerámico avanzado. A diferencia de los elementos calefactores metálicos comunes, el SiC se forma a partir de granos de carburo de silicio de alta pureza que se unen a temperaturas extremadamente altas, creando una estructura densa, rígida y autosuficiente capaz de operar donde muchos metales fallarían.

El nombre "elemento calefactor de carburo de silicio" le dice el qué, pero no el porqué. La información crítica es que el SiC se elige sobre aleaciones metálicas más comunes por su rendimiento superior a temperaturas muy altas (por encima de 1300 °C) en el aire, a pesar de ser más quebradizo y complejo de manejar.

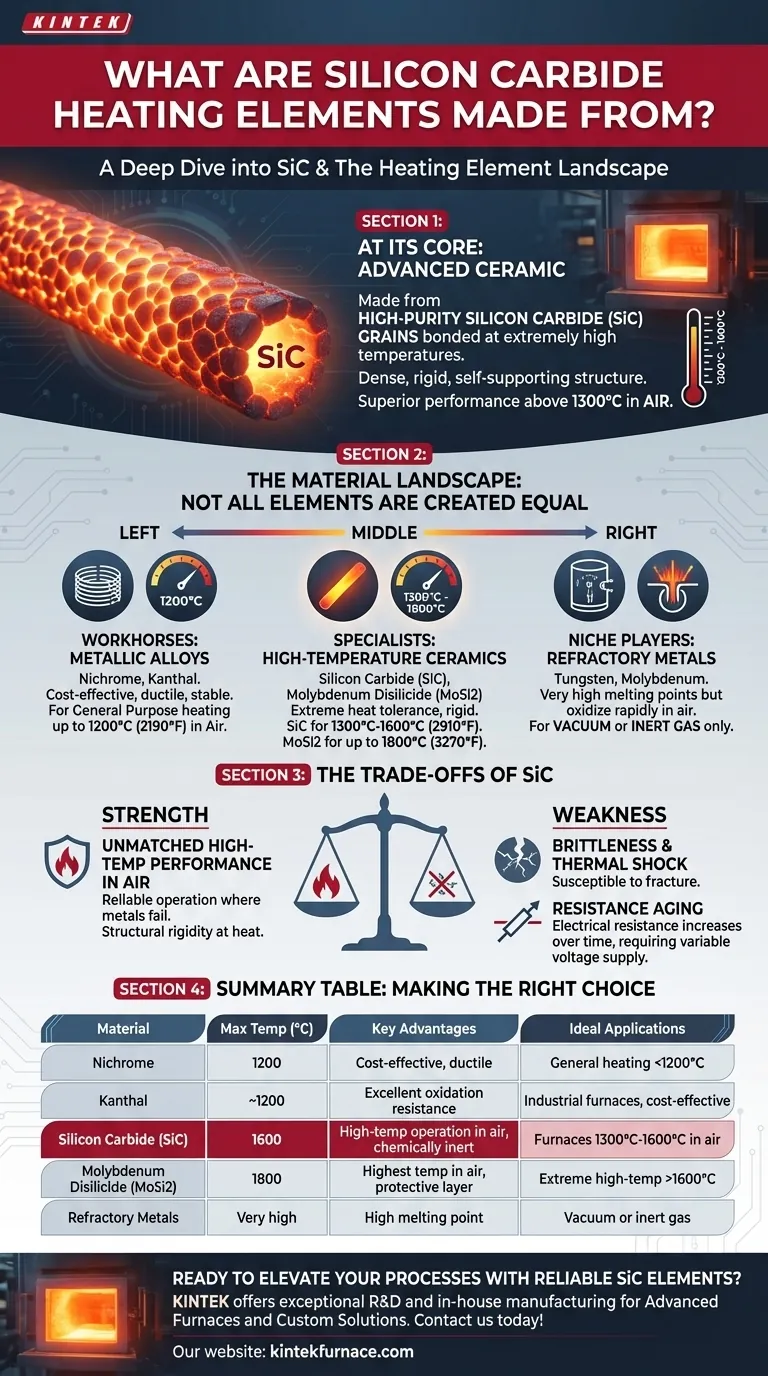

Comprendiendo el panorama de los materiales

Para apreciar por qué se utiliza el carburo de silicio, primero debe comprender el panorama de los materiales de los elementos calefactores. No son intercambiables; cada uno está diseñado para una ventana operativa específica definida por la temperatura, la atmósfera y el costo.

Los caballos de batalla: aleaciones metálicas

Los elementos calefactores más comunes están hechos de aleaciones metálicas, elegidas principalmente por su ductilidad, estabilidad y rentabilidad a temperaturas bajas a medias.

- Nicrom (níquel-cromo): Este es el estándar de la industria para calefacción de uso general hasta aproximadamente 1200 °C (2190 °F). El contenido de cromo forma una capa de óxido protectora que evita que el níquel se oxide y se queme.

- Kanthal (hierro-cromo-aluminio): A menudo visto como un competidor del nicrom, las aleaciones de FeCrAl a veces pueden alcanzar temperaturas ligeramente más altas y son conocidas por su excelente resistencia a la oxidación. Son una opción rentable para muchos hornos industriales.

Los especialistas: cerámicas de alta temperatura

Cuando las temperaturas exceden los límites de las aleaciones metálicas, los ingenieros recurren a las cerámicas avanzadas. Estos materiales cambian la ductilidad del metal por una tolerancia extrema al calor.

- Carburo de silicio (SiC): Los elementos de SiC sobresalen en el rango de 1300 °C a 1600 °C (2370 °F a 2910 °F). Son químicamente inertes y rígidos, lo que les permite ser utilizados en entornos industriales hostiles sin soportes.

- Disilicuro de molibdeno (MoSi2): Para los rangos de temperatura más altos en el aire (hasta 1800 °C o 3270 °F), el MoSi2 es la opción premium. Estos elementos forman una capa protectora de vidrio de sílice a altas temperaturas, lo que permite un rendimiento notable.

Los actores de nicho: metales refractarios

Ciertos metales tienen puntos de fusión increíblemente altos, pero una debilidad crítica: se oxidan rápidamente en el aire a altas temperaturas.

- Tungsteno y molibdeno: Estos materiales se utilizan para aplicaciones de muy alta temperatura, pero casi exclusivamente en atmósferas de vacío o gas inerte. El SiC, por el contrario, está diseñado para operar directamente en el aire.

Las ventajas y desventajas del uso de carburo de silicio

Ningún material es perfecto. Elegir carburo de silicio conlleva un conjunto distinto de ventajas y desventajas que debe gestionar.

Fortaleza: rendimiento inigualable a altas temperaturas en el aire

La razón principal para seleccionar SiC es su capacidad para operar de manera confiable a temperaturas que destruirían los elementos de nicrom o Kanthal. Su rigidez estructural al calor es una ventaja operativa significativa.

Debilidad: fragilidad y choque térmico

Como cerámica, el SiC es quebradizo. No se puede doblar ni remodelar como un cable metálico y es susceptible a la fractura por impacto mecánico o choque térmico severo (calentamiento o enfriamiento demasiado rápido).

Debilidad: envejecimiento de la resistencia

La resistencia eléctrica de un elemento de carburo de silicio aumenta gradualmente a lo largo de su vida útil. Este fenómeno, conocido como envejecimiento, requiere una fuente de alimentación con salida de voltaje variable para mantener una potencia y temperatura constantes, lo que añade complejidad al diseño del sistema. Las aleaciones metálicas, por el contrario, tienen una resistencia relativamente estable a lo largo de su vida útil.

Tomar la decisión correcta para su aplicación

La selección del elemento calefactor correcto es una decisión de diseño crítica basada completamente en sus objetivos operativos.

- Si su enfoque principal es la calefacción general por debajo de 1200 °C (2190 °F): Elija una aleación metálica como nicrom o Kanthal para el mejor equilibrio entre costo, durabilidad y facilidad de uso.

- Si su enfoque principal es la operación de hornos de 1300 °C a 1600 °C (2910 °F) en una atmósfera de aire: El carburo de silicio es la opción definitiva y más práctica para este entorno.

- Si su enfoque principal es operar en vacío o gas inerte a altas temperaturas: Los metales refractarios como el molibdeno o el tungsteno están diseñados específicamente para este propósito.

- Si su enfoque principal es alcanzar las temperaturas más altas (por encima de 1600 °C) en el aire: Los elementos de disilicuro de molibdeno (MoSi2) están diseñados para este rango de rendimiento extremo.

En última instancia, elegir un elemento calefactor se trata de hacer coincidir con precisión las propiedades del material con las demandas de su aplicación.

Tabla resumen:

| Material | Temperatura máxima (°C) | Ventajas clave | Aplicaciones ideales |

|---|---|---|---|

| Nicrom | 1200 | Rentable, dúctil | Calefacción general por debajo de 1200 °C |

| Kanthal | ~1200 | Excelente resistencia a la oxidación | Hornos industriales, calefacción rentable |

| Carburo de silicio (SiC) | 1600 | Operación a alta temperatura en aire, químicamente inerte | Hornos de 1300 °C a 1600 °C en aire |

| Disilicuro de molibdeno (MoSi2) | 1800 | Máxima temperatura en aire, capa protectora de sílice | Aplicaciones de temperatura extremadamente alta por encima de 1600 °C |

| Metales refractarios (p. ej., tungsteno) | Muy alta | Alto punto de fusión | Atmósferas de vacío o gas inerte |

¿Listo para elevar sus procesos de alta temperatura con elementos calefactores de carburo de silicio confiables? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros elementos calefactores personalizados pueden mejorar la eficiencia y el rendimiento de su laboratorio.

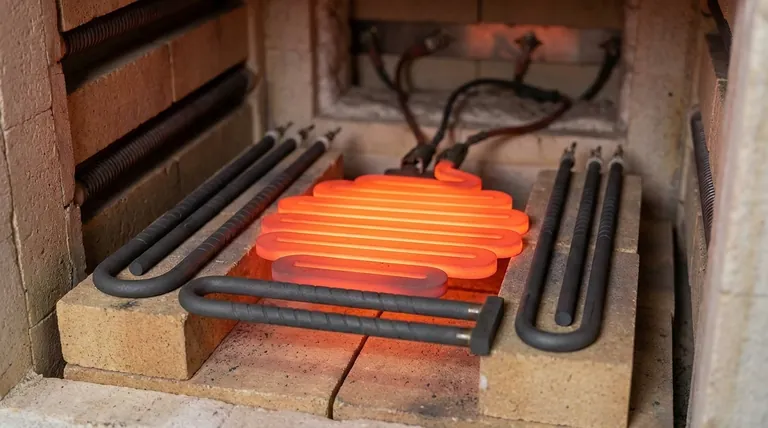

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil