En esencia, el material de un elemento calefactor se elige en función de su capacidad para convertir eficientemente la electricidad en calor sin destruirse. Los materiales más comunes son aleaciones metálicas diseñadas específicamente para esta tarea, principalmente Nicrom (una aleación de níquel-cromo) y Kanthal (una aleación de hierro-cromo-aluminio). Para temperaturas más extremas, se utilizan materiales no metálicos como el Carburo de Silicio y el Disilicuro de Molibdeno.

La selección de un material para un elemento calefactor no se trata de encontrar el que tenga la resistencia más alta. Es un compromiso calculado entre la resistividad eléctrica, la resistencia a la oxidación a alta temperatura y la durabilidad mecánica dentro de un entorno operativo específico.

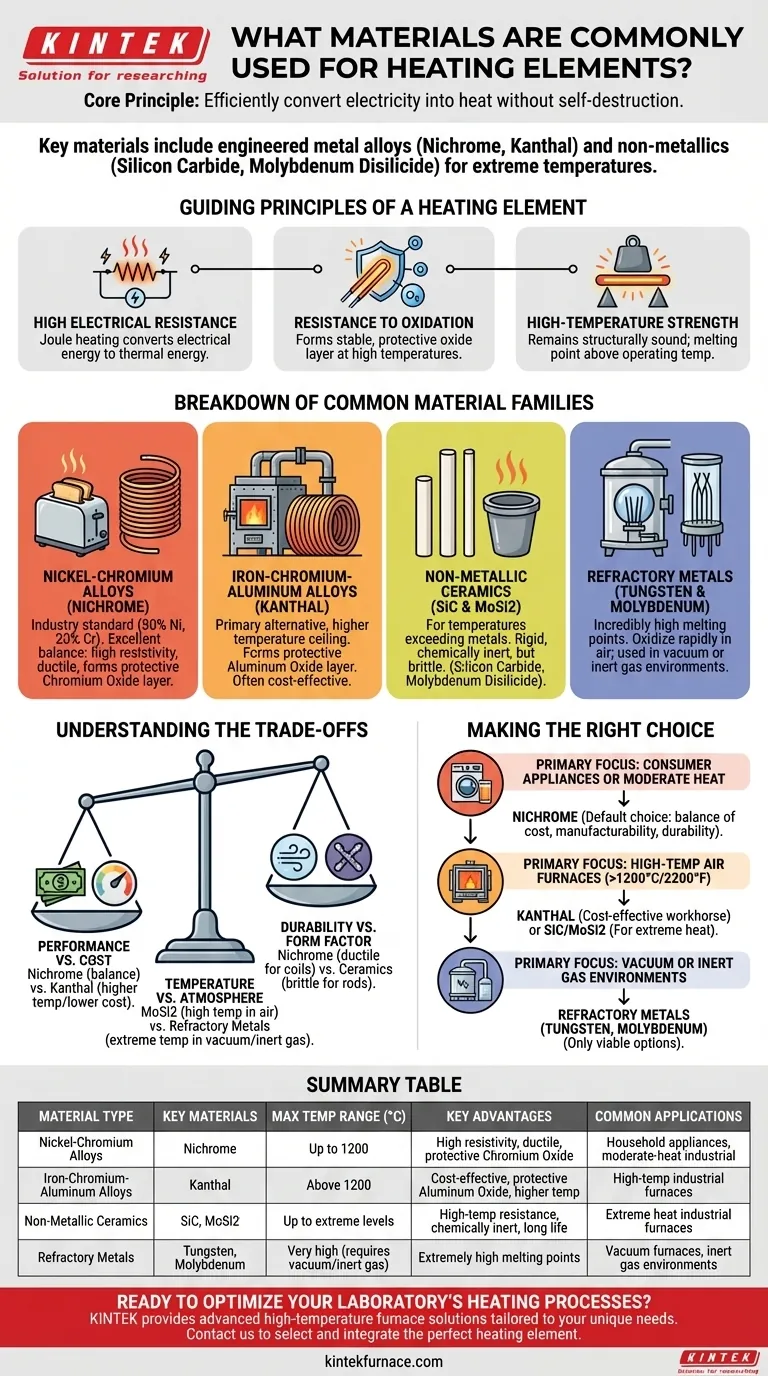

Los principios rectores de un elemento calefactor

Para entender por qué se utilizan ciertos materiales, primero debemos comprender los desafíos fundamentales que debe superar un elemento calefactor. El material ideal debe sobresalir en tres áreas clave.

Alta resistencia eléctrica

Un elemento calefactor funciona haciendo pasar una corriente eléctrica a través de un material que resiste el flujo de electrones. Esta resistencia convierte la energía eléctrica en energía térmica, un fenómeno conocido como calentamiento Joule. Los materiales con mayor resistividad generan más calor para una corriente dada.

Resistencia a la oxidación

Este es el factor más crítico para la vida útil de un elemento. A altas temperaturas, la mayoría de los metales reaccionan rápidamente con el oxígeno del aire, lo que provoca su corrosión y fallo. Los mejores materiales para elementos calefactores, como el Nicrom, forman una capa de óxido protectora y estable en su superficie que evita una mayor oxidación, incluso cuando están al rojo vivo.

Resistencia a altas temperaturas

El material debe tener un punto de fusión significativamente más alto que su temperatura de funcionamiento. También debe permanecer estructuralmente sólido y no volverse excesivamente quebradizo o blando cuando se calienta repetidamente.

Un desglose de las familias de materiales comunes

Los materiales de los elementos calefactores se pueden agrupar en familias distintas, cada una adecuada para diferentes aplicaciones y rangos de temperatura.

Aleaciones de Níquel-Cromo (Nicrom)

El Nicrom (típicamente 80% níquel, 20% cromo) es el estándar de la industria para una amplia gama de aplicaciones, desde tostadoras domésticas hasta procesos de calentamiento industrial.

Su popularidad proviene de un excelente equilibrio de propiedades. Tiene alta resistividad, es muy dúctil (fácil de formar en bobinas) y forma una capa duradera y adherente de óxido de cromo que lo protege de la degradación.

Aleaciones de Hierro-Cromo-Aluminio (Kanthal)

Esta familia de aleaciones es la alternativa principal al Nicrom, a menudo utilizada en hornos industriales de alta temperatura. El Kanthal puede operar típicamente a temperaturas más altas que el Nicrom.

Estas aleaciones forman una capa protectora de óxido de aluminio, que tiene un punto de fusión más alto que el óxido de cromo, lo que permite un rendimiento superior a temperaturas extremas. También son generalmente menos costosas que las aleaciones a base de níquel.

Cerámicas no metálicas (SiC y MoSi2)

Para temperaturas que exceden los límites incluso de las mejores aleaciones metálicas, se utilizan materiales cerámicos.

- El Carburo de Silicio (SiC) es un material rígido y químicamente inerte que a menudo se forma en varillas o tubos.

- El Disilicuro de Molibdeno (MoSi2) puede operar a temperaturas excepcionalmente altas y es conocido por su larga vida útil en hornos industriales exigentes.

Estos materiales son mucho más frágiles que las aleaciones metálicas y requieren un diseño y soporte cuidadosos.

Metales refractarios (Tungsteno y Molibdeno)

Metales como el Tungsteno y el Molibdeno tienen puntos de fusión increíblemente altos. Sin embargo, se oxidan casi instantáneamente en presencia de aire a altas temperaturas.

Debido a esta limitación, su uso se restringe a aplicaciones especializadas donde el oxígeno está ausente, como en hornos de vacío o entornos llenos de un gas inerte.

Comprender las compensaciones

Elegir un material es siempre un ejercicio de equilibrio entre factores contrapuestos. No existe un único material "mejor" para todas las situaciones.

Rendimiento vs. Costo

El Nicrom ofrece un excelente rendimiento general y ductilidad, lo que facilita su fabricación en formas complejas para electrodomésticos. El Kanthal ofrece un límite de temperatura más alto y un costo de material más bajo, lo que lo convierte en una opción frecuente para hornos industriales de alta potencia donde el rendimiento bruto es clave.

Temperatura vs. Atmósfera

Si bien el Disilicuro de Molibdeno puede alcanzar las temperaturas más altas en el aire, es quebradizo. Los metales refractarios como el Tungsteno pueden calentarse aún más, pero son inútiles sin un vacío o gas inerte para protegerlos de la oxidación. El entorno operativo es tan importante como la temperatura misma.

Durabilidad vs. Factor de forma

La ductilidad de las aleaciones metálicas como el Nicrom permite enrollarlas fácilmente en las bobinas ajustadas necesarias para electrodomésticos compactos como los secadores de pelo. Las cerámicas frágiles como el Carburo de Silicio no se pueden formar de esta manera y se utilizan típicamente como varillas rígidas, lo que influye en el diseño del equipo en el que se utilizan.

Tomar la decisión correcta para su aplicación

Su selección debe guiarse por su objetivo operativo principal.

- Si su enfoque principal son los electrodomésticos de consumo o los procesos industriales de calor moderado: El Nicrom es la opción predeterminada por su excelente equilibrio entre costo, facilidad de fabricación y durabilidad.

- Si su enfoque principal son los hornos de aire de alta temperatura (por encima de 1200 °C / 2200 °F): Las aleaciones de Kanthal (Fe-Cr-Al) son un caballo de batalla rentable, mientras que el Carburo de Silicio y el Disilicuro de Molibdeno son necesarios para el calor más extremo.

- Si su enfoque principal son los entornos especializados de vacío o gas inerte: Los metales refractarios como el Tungsteno y el Molibdeno son las únicas opciones viables debido a sus altos puntos de fusión y susceptibilidad a la oxidación.

En última instancia, la selección del material adecuado para el elemento calefactor es una función directa de la temperatura de funcionamiento, el entorno y la vida útil requerida del componente.

Tabla resumen:

| Tipo de Material | Materiales Clave | Rango de Temperatura Máx. (°C) | Ventajas Clave | Aplicaciones Comunes |

|---|---|---|---|---|

| Aleaciones de Níquel-Cromo | Nicrom | Hasta 1200 | Alta resistividad, dúctil, forma una capa protectora de óxido de cromo | Electrodomésticos, procesos industriales de calor moderado |

| Aleaciones de Hierro-Cromo-Aluminio | Kanthal | Por encima de 1200 | Rentable, forma una capa protectora de óxido de aluminio, mayor capacidad de temperatura | Hornos industriales de alta temperatura |

| Cerámicas no metálicas | Carburo de Silicio, Disilicuro de Molibdeno | Hasta niveles extremos | Resistencia a altas temperaturas, químicamente inerte, larga vida útil | Hornos industriales de calor extremo |

| Metales refractarios | Tungsteno, Molibdeno | Muy alto (requiere vacío/gas inerte) | Puntos de fusión extremadamente altos | Hornos de vacío, entornos de gas inerte |

¿Listo para optimizar los procesos de calentamiento de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que trabaje con Nicrom, Kanthal o cerámicas especializadas, podemos ayudarlo a seleccionar e integrar el elemento calefactor perfecto para una mayor eficiencia y durabilidad. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados