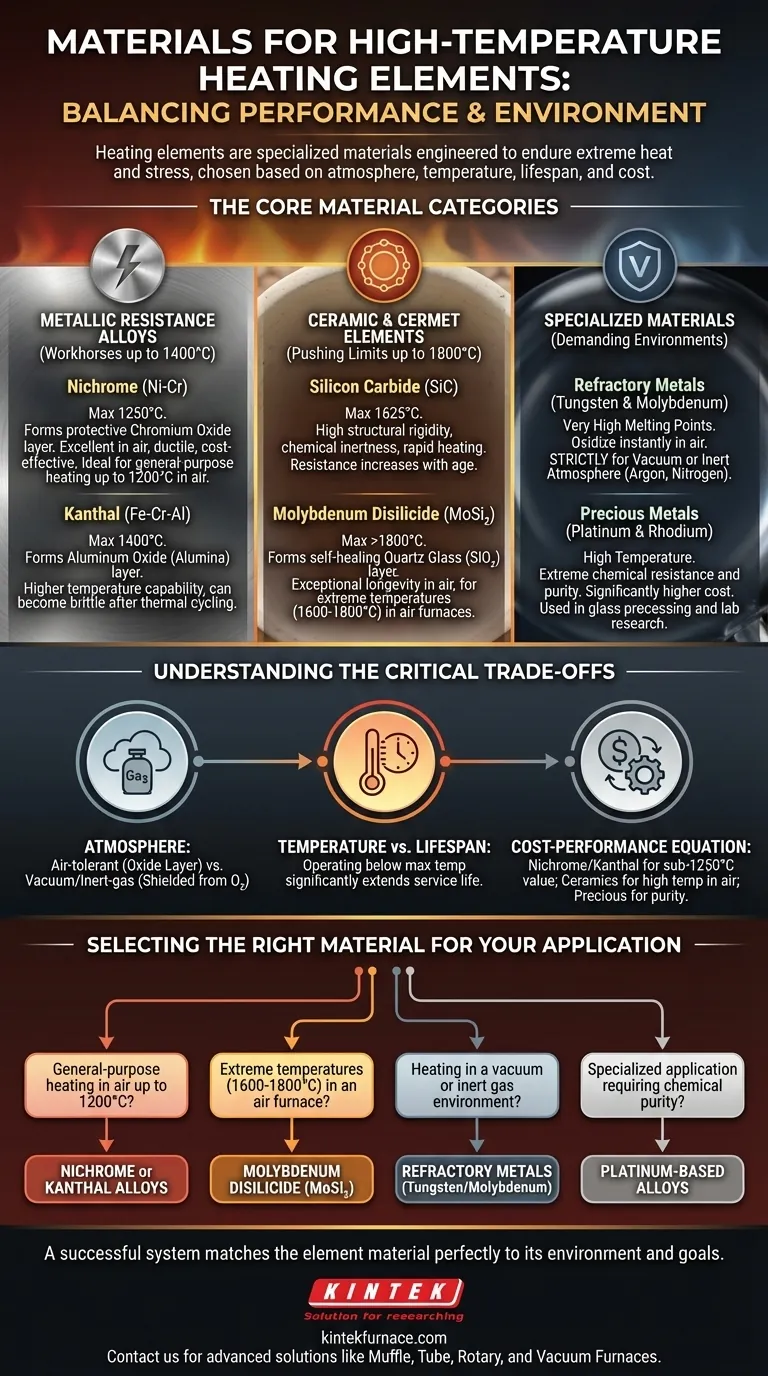

En aplicaciones de alta temperatura, los elementos calefactores no están hechos de conductores comunes, sino de materiales especializados diseñados para soportar calor y estrés extremos. Estos materiales se dividen principalmente en tres categorías: aleaciones metálicas de resistencia como Nicrom y Kanthal, cerámicas avanzadas como el carburo de silicio, y metales refractarios como el tungsteno, cada uno elegido por una combinación única de resistencia al calor, durabilidad y estabilidad ambiental.

La selección de un material para un elemento calefactor no se trata de encontrar la única opción "mejor". Es una decisión de ingeniería precisa que equilibra la temperatura máxima requerida con la atmósfera de operación, la vida útil y el costo total del sistema.

Los Caballos de Batalla: Aleaciones Metálicas de Resistencia

Las aleaciones metálicas son la opción más común para la calefacción industrial y comercial hasta aproximadamente 1250°C (2280°F). Ofrecen un excelente equilibrio entre rendimiento, trabajabilidad y costo.

Níquel-Cromo (Nicrom)

El Nicrom, típicamente una aleación de 80% níquel y 20% cromo, a menudo se considera el estándar de la industria. Su principal fortaleza es la formación de una capa protectora y adherente de óxido de cromo cuando se calienta.

Esta capa de óxido evita que el material subyacente se oxide aún más, lo que le confiere al Nicrom un excelente rendimiento y una larga vida útil en el aire. También es altamente dúctil y fácil de formar en espirales.

Hierro-Cromo-Aluminio (Kanthal)

Kanthal (una marca para aleaciones Fe-Cr-Al) es una alternativa líder al Nicrom, capaz de alcanzar temperaturas aún más altas, a veces hasta 1400°C (2550°F).

En lugar de una capa de óxido de cromo, el Fe-Cr-Al forma una capa de óxido de aluminio (alúmina). Esta capa proporciona una protección superior a temperaturas más altas, pero puede hacer que el material sea más quebradizo después de ciclos térmicos en comparación con el Nicrom.

Superando los Límites: Elementos Cerámicos y Cermets

Para temperaturas más allá de las capacidades de las aleaciones metálicas, se requieren elementos a base de cerámica. Estos materiales pueden operar de manera confiable en el aire a temperaturas donde incluso las mejores aleaciones fallarían.

Disilicuro de Molibdeno (MoSi₂)

El MoSi₂ es un compuesto cerámico-metálico (cermet) utilizado para los hornos de aire de alta temperatura más exigentes, capaz de operar por encima de los 1800°C (3270°F).

Cuando se calienta, forma una capa protectora de vidrio de cuarzo (dióxido de silicio) en su superficie. Esta capa es autorreparable; si se agrieta, el material subyacente se reoxida para sellar la grieta, proporcionando una longevidad excepcional al elemento.

Carburo de Silicio (SiC)

Los elementos de Carburo de Silicio son conocidos por su alta rigidez estructural e inercia química, lo que les permite ser utilizados en varios procesos sin contaminar el producto.

Pueden operar a temperaturas muy altas (hasta 1625°C / 2957°F) y tienen una alta conductividad térmica, lo que permite un calentamiento rápido. Sin embargo, su resistencia eléctrica tiende a aumentar con la edad, lo que debe tenerse en cuenta en el diseño de la fuente de alimentación.

Materiales Especializados para Entornos Exigentes

Algunas aplicaciones tienen restricciones únicas, como la ausencia de oxígeno o la necesidad de una pureza extrema, lo que requiere otra clase de materiales.

Metales Refractarios (Tungsteno y Molibdeno)

El tungsteno y el molibdeno tienen puntos de fusión excepcionalmente altos, pero se oxidarán y fallarán casi instantáneamente si se calientan en presencia de aire.

Por lo tanto, su uso está estrictamente limitado a hornos de vacío o aquellos con una atmósfera inerte controlada (como argón o nitrógeno). En estos entornos, proporcionan un calentamiento estable y confiable a altas temperaturas.

Metales Preciosos (Platino y Rodio)

El platino y sus aleaciones con rodio se utilizan en aplicaciones altamente especializadas, como en la industria del vidrio o la investigación de laboratorio.

Su principal ventaja es la resistencia química extrema y la estabilidad, lo que evita la contaminación del material que se calienta. Este rendimiento tiene un costo significativamente más alto, lo que limita su uso a aplicaciones donde la pureza es primordial.

Comprendiendo las Ventajas y Desventajas

Elegir el material incorrecto es un error común y costoso. La decisión depende de tres factores: atmósfera, temperatura y costo.

El Papel Crítico de la Atmósfera

Este es el factor más importante. Usar un material como el tungsteno en un horno de aire provocará una falla inmediata.

Los materiales tolerantes al aire como el Nicrom, Kanthal, SiC y MoSi₂ están diseñados para formar una capa protectora de óxido. Los materiales para vacío/gas inerte como el Tungsteno y el Molibdeno carecen de esta capacidad y deben protegerse del oxígeno.

Equilibrio entre Temperatura y Vida Útil

Cada elemento calefactor tiene una temperatura máxima de funcionamiento recomendada. Sin embargo, hacer funcionar un elemento constantemente a su temperatura máxima absoluta acortará drásticamente su vida útil.

Para una vida útil y fiabilidad óptimas, es una buena práctica seleccionar un material cuya temperatura máxima sea significativamente superior a la temperatura de funcionamiento prevista.

La Ecuación Costo-Rendimiento

El costo a menudo dicta la elección final. El Nicrom y el Kanthal ofrecen el mejor rendimiento por su costo en el rango de menos de 1250°C.

Los elementos cerámicos como el SiC y el MoSi₂ representan una inversión inicial más alta, pero son necesarios para alcanzar temperaturas más elevadas en el aire. Los metales preciosos y los metales refractarios se reservan para aplicaciones donde sus propiedades únicas son innegociables.

Selección del Material Adecuado para Su Aplicación

Utilice su objetivo principal para guiar su selección.

- Si su enfoque principal es la calefacción de uso general en el aire hasta 1200°C: Las aleaciones de Nicrom o Kanthal son sus opciones más fiables y rentables.

- Si su enfoque principal es alcanzar temperaturas extremas (1600-1800°C) en un horno de aire: El disilicuro de molibdeno (MoSi₂) es el material superior debido a sus propiedades autorreparadoras.

- Si su enfoque principal es la calefacción en un entorno de vacío o gas inerte: Los metales refractarios como el tungsteno o el molibdeno son necesarios para evitar fallas oxidativas.

- Si su enfoque principal es una aplicación especializada que requiere pureza química, como el procesamiento de vidrio: Las aleaciones a base de platino son el estándar, a pesar de su alto costo.

En última instancia, un sistema de alta temperatura exitoso se define por la selección del material del elemento que se adapta perfectamente a su entorno operativo y objetivos de rendimiento.

Tabla Resumen:

| Tipo de Material | Materiales Clave | Temperatura Máxima (°C) | Características Clave |

|---|---|---|---|

| Aleaciones Metálicas | Nicrom, Kanthal | Hasta 1400 | Buena resistencia a la oxidación, rentable, dúctil |

| Cerámicas/Cermets | SiC, MoSi₂ | Hasta 1800 | Alta temperatura en el aire, autorreparable, rígido |

| Metales Refractarios | Tungsteno, Molibdeno | Muy alta | Para vacío/gas inerte, alto punto de fusión |

| Metales Preciosos | Platino, Rodio | Alta | Pureza extrema, resistencia química |

¿Listo para optimizar sus procesos de alta temperatura? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con una sólida capacidad de personalización profunda, satisfacemos con precisión los requisitos únicos de diversos laboratorios. ¡Contáctenos hoy para discutir cómo nuestros elementos calefactores pueden mejorar su eficiencia y fiabilidad!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección