En su esencia, los hornos de mufla se construyen a partir de una combinación estratégica de materiales elegidos por su rendimiento térmico y durabilidad. La construcción típicamente implica un cuerpo exterior protector de acero, una capa de aislamiento avanzada hecha de fibra cerámica o de alúmina, y una cámara interior de alta pureza diseñada para contener el calor extremo y los procesos reactivos. Cada material tiene un propósito distinto para lograr altas temperaturas de manera segura y eficiente.

La selección de materiales en un horno de mufla es un reflejo directo de su función prevista. El objetivo es crear un sistema que equilibre expertamente la durabilidad estructural, la contención térmica y la resistencia química, con la capa de aislamiento dictando la eficiencia y la mufla interna definiendo la pureza del proceso.

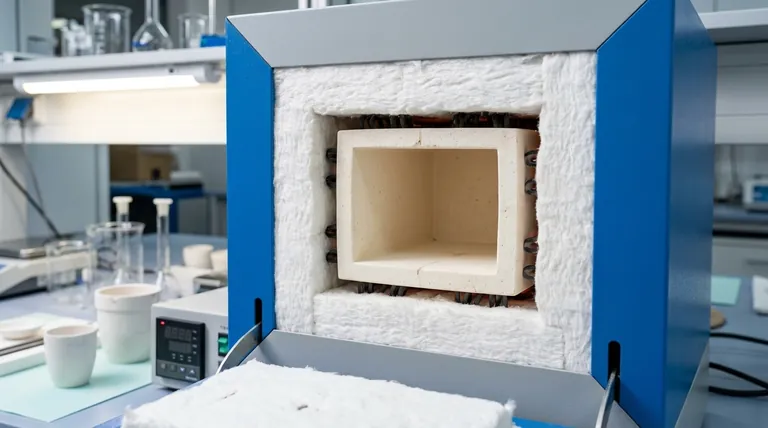

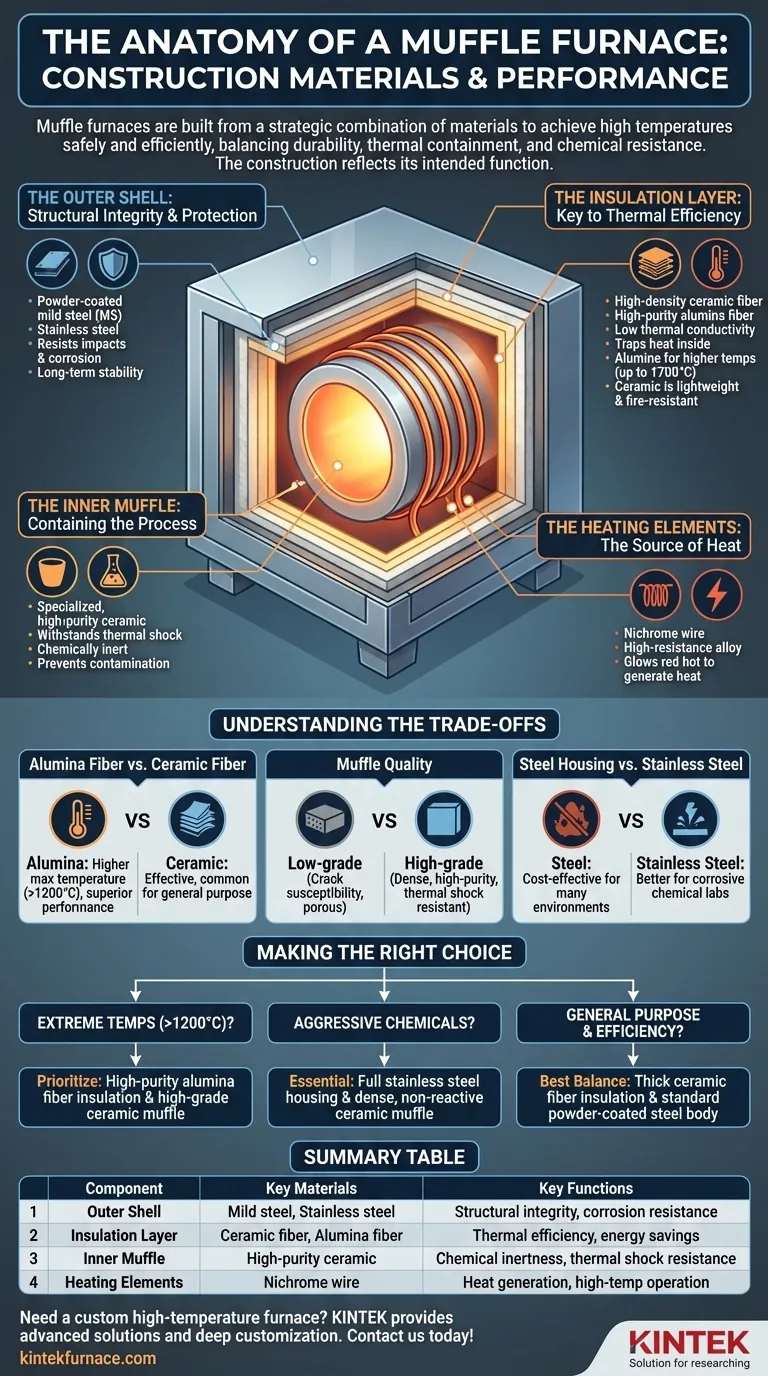

La anatomía de un horno de mufla: un desglose material por material

Entender cómo se construye un horno de mufla requiere verlo como un sistema de capas, cada una con un trabajo específico. La elección del material para cada capa impacta directamente la temperatura máxima del horno, el uso de energía y la longevidad.

La carcasa exterior: integridad estructural y protección

La capa más externa proporciona la estructura del horno y protege sus delicados componentes internos.

Esta carcasa se construye típicamente de acero dulce (MS) con recubrimiento en polvo o, para una durabilidad superior, acero inoxidable. Esta carcasa resiste los impactos físicos y la corrosión ambiental, asegurando la estabilidad a largo plazo del horno.

La capa de aislamiento: la clave para la eficiencia térmica

Entre la carcasa exterior y la cámara interior se encuentra el material más crítico para el rendimiento: el aislamiento. Esto a menudo es una estructura de doble capa.

Los materiales primarios utilizados son la fibra cerámica de alta densidad o la fibra de alúmina de alta pureza. Ambos son aislantes excepcionales con una conductividad térmica muy baja, lo cual es esencial para atrapar el calor dentro de la cámara y mantener fría la carcasa exterior.

La fibra de alúmina a menudo se prefiere para aplicaciones de alta temperatura, ya que puede soportar hasta 1700 °C mientras proporciona un excelente aislamiento eléctrico. La fibra cerámica también es muy efectiva, conocida por ser ligera y resistente al fuego. Esta capa es el factor más importante en la eficiencia energética del horno.

La mufla interior: conteniendo el proceso

La "mufla" en sí es la cámara interior que contiene la muestra. Sirve un doble propósito crucial: protege la muestra del contacto directo con los elementos calefactores y protege los elementos calefactores de cualquier gas o vapor agresivo liberado por la muestra.

Esta cámara casi siempre está hecha de una cerámica especializada de alta pureza. Este material se elige por su capacidad para soportar choques térmicos extremos y por ser químicamente inerte, lo que evita que reaccione con las sustancias que se calientan y contamine el experimento.

Los elementos calefactores: la fuente del calor

Alrededor del exterior de la mufla cerámica, dentro de la capa de aislamiento, se encuentran los elementos calefactores.

Estos están comúnmente hechos de alambre de nicrom, una aleación de alta resistencia que se pone al rojo vivo cuando pasa electricidad a través de él. Este calentamiento resistivo es lo que genera las temperaturas extremas del horno.

Comprendiendo las compensaciones

No todos los hornos de mufla son iguales, y las diferencias a menudo se reducen a la calidad y el tipo de materiales utilizados. Reconocer estas distinciones es clave para evaluar el rendimiento de una unidad.

Aislamiento de fibra de alúmina vs. fibra cerámica

Aunque ambos son excelentes aislantes, la fibra de alúmina generalmente ofrece una temperatura máxima de servicio más alta y un rendimiento superior en las aplicaciones más exigentes. Un horno construido con fibra de alúmina está diseñado para trabajar constantemente por encima de los 1200 °C. La fibra cerámica estándar es una opción muy efectiva y más común para trabajos de uso general.

La importancia de la calidad de la mufla

Una mufla cerámica de baja calidad es susceptible de agrietarse bajo cambios rápidos de temperatura (choque térmico). También puede ser más porosa, lo que podría absorber o reaccionar con materiales, comprometiendo la pureza de sus resultados. Una mufla densa y de alta pureza es un sello distintivo de un horno de alta calidad.

Carcasa de acero vs. acero inoxidable

Una carcasa de acero con recubrimiento en polvo es perfectamente adecuada para muchos entornos y es una opción rentable. Sin embargo, en laboratorios donde se utilizan frecuentemente productos químicos corrosivos, una carcasa de acero inoxidable proporciona una protección significativamente mejor a largo plazo contra el óxido y la degradación.

Tomar la decisión correcta para su aplicación

Su aplicación específica debe guiar su evaluación de los materiales de construcción de un horno.

- Si su enfoque principal son las temperaturas extremas (superiores a 1200 °C): Priorice un horno con aislamiento de fibra de alúmina de alta pureza y una mufla cerámica robusta y de alta calidad.

- Si su enfoque principal es trabajar con productos químicos agresivos: Es esencial un horno con una carcasa completamente de acero inoxidable y una mufla cerámica densa y no reactiva.

- Si su enfoque principal es el calentamiento de uso general y la eficiencia energética: Una unidad bien construida con aislamiento de fibra cerámica gruesa y una carcasa de acero estándar con recubrimiento en polvo ofrece el mejor equilibrio entre rendimiento y valor.

En última instancia, comprender estos materiales básicos le permite seleccionar un horno que funcionará de manera fiable y le proporcionará los resultados precisos de los que depende su trabajo.

Tabla resumen:

| Componente | Materiales clave | Funciones clave |

|---|---|---|

| Carcasa exterior | Acero dulce con recubrimiento en polvo, Acero inoxidable | Integridad estructural, resistencia a la corrosión |

| Capa de aislamiento | Fibra cerámica, Fibra de alúmina | Eficiencia térmica, ahorro de energía |

| Mufla interior | Cerámica de alta pureza | Inercia química, resistencia al choque térmico |

| Elementos calefactores | Alambre de nicrom | Generación de calor, operación a alta temperatura |

¿Necesita un horno de alta temperatura personalizado para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus necesidades experimentales únicas para un rendimiento y fiabilidad mejorados. ¡Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos