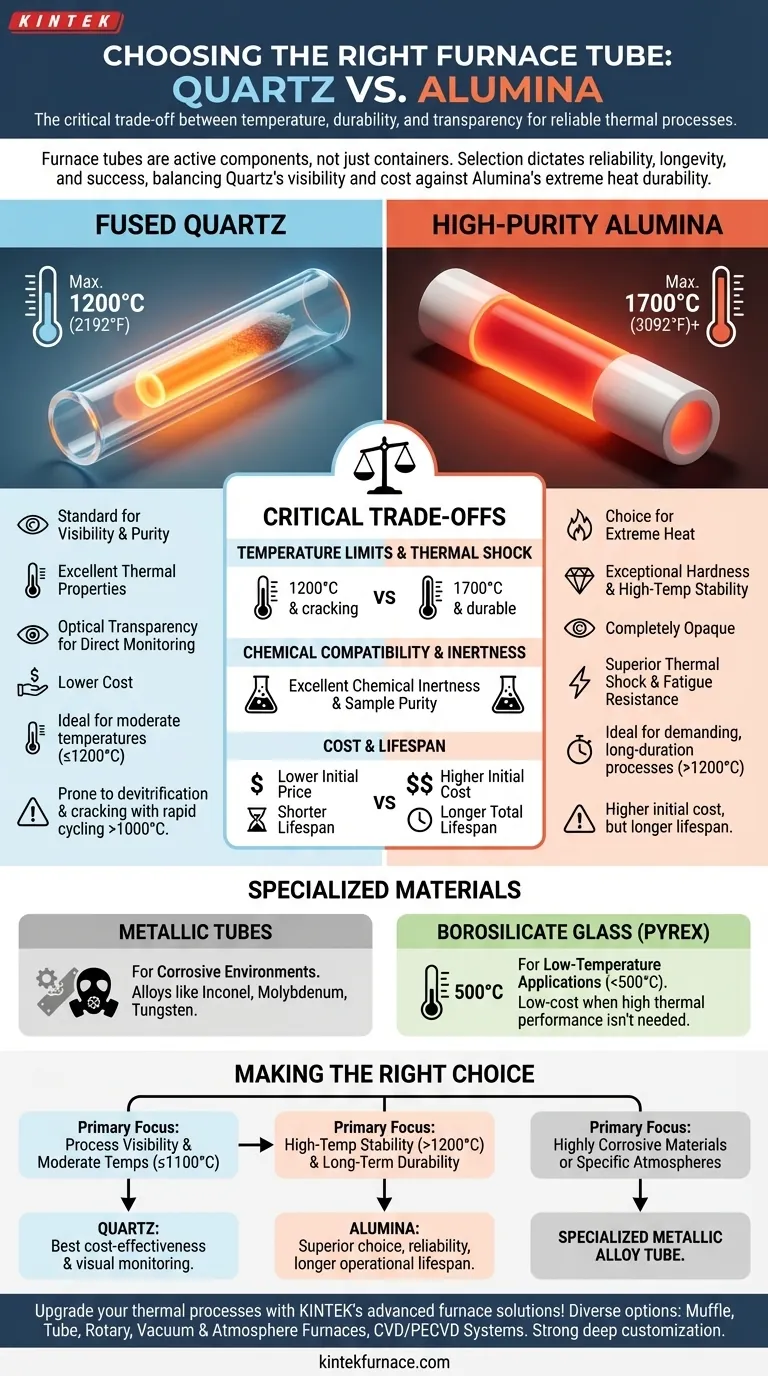

En casi todos los entornos de laboratorio e industriales, los tubos de horno están hechos de cuarzo o alúmina de alta pureza. La elección entre ellos no es arbitraria; es una decisión crítica dictada por la temperatura máxima específica, los requisitos de ciclaje térmico y el entorno químico del proceso previsto. Esta selección impacta directamente en la fiabilidad, longevidad y éxito de sus operaciones térmicas.

El material de un tubo de horno no es solo un recipiente; es un componente activo de su proceso. Su elección es una compensación directa entre la transparencia y rentabilidad del cuarzo a temperaturas más bajas (hasta ~1200°C) y la durabilidad térmica superior y la resistencia química de la alúmina a temperaturas más altas (hasta ~1700°C).

Los dos materiales principales: Cuarzo vs. Alúmina

La gran mayoría de las aplicaciones son cubiertas por uno de dos materiales cerámicos. Comprender sus características principales es la base para tomar una decisión informada.

Cuarzo fundido: el estándar para visibilidad y pureza

El cuarzo fundido es un vidrio de alta pureza conocido por sus excelentes propiedades térmicas y transparencia óptica. Esto permite una monitorización visual directa del proceso dentro del horno, lo que puede ser invaluable.

Es la elección por defecto para muchos procesos debido a su menor coste y excelente rendimiento dentro de su rango de temperatura.

Alúmina de alta pureza: la elección para el calor extremo

La alúmina (Óxido de aluminio, Al₂O₃) es una cerámica avanzada muy valorada por su excepcional dureza y estabilidad a altas temperaturas. Es completamente opaca.

Su principal ventaja es su capacidad para soportar temperaturas significativamente más altas y ciclos térmicos más rigurosos que el cuarzo, lo que lo convierte en el material de referencia para procesos exigentes y de larga duración.

Comprender las compensaciones críticas

La selección de un material para el tubo es un ejercicio de equilibrio entre los requisitos de rendimiento y las limitaciones físicas. Una elección incorrecta puede conducir a fallos prematuros, contaminación del proceso y costosos tiempos de inactividad.

Límites de temperatura y choque térmico

La temperatura máxima de funcionamiento de un material es su especificación más importante. Los tubos de cuarzo se utilizan de forma fiable hasta 1200°C (2192°F). Sin embargo, con ciclos repetidos de calentamiento y enfriamiento rápido, especialmente por encima de 1000°C, el cuarzo puede desvitrificarse (volverse cristalino), lo que lo hace quebradizo y propenso a agrietarse.

Los tubos de alúmina, por el contrario, pueden operar a temperaturas de hasta 1700°C (3092°F) o incluso más para algunos grados. Son mucho más resistentes al choque térmico y la fatiga, lo que los hace mucho más duraderos para uso a largo plazo en aplicaciones de alta temperatura.

Compatibilidad química e inercia

Tanto el cuarzo como la alúmina son valorados por su inercia química, lo que significa que normalmente no reaccionan con los materiales que se procesan. Esto asegura la pureza de la muestra.

Si bien ambos son altamente resistentes, ciertos químicos agresivos a temperaturas muy altas podrían favorecer ligeramente a uno sobre el otro. Sin embargo, para la mayoría de las aplicaciones comunes, ambos materiales proporcionan una excelente compatibilidad química.

Coste y vida útil

El cuarzo tiene un precio de compra inicial más bajo, lo que lo convierte en una opción atractiva para proyectos con presupuesto limitado o aplicaciones menos exigentes.

La alúmina tiene un coste inicial más alto. Sin embargo, en procesos de alta temperatura que requieren uso frecuente, su durabilidad superior y mayor vida útil a menudo resultan en un coste total de propiedad más bajo debido a una menor frecuencia de reemplazo y menos tiempo de inactividad del proceso.

Materiales especializados para condiciones únicas

Aunque el cuarzo y la alúmina cubren la mayoría de las necesidades, ciertas condiciones extremas exigen materiales especializados.

Tubos metálicos: para entornos corrosivos

Aleaciones como el Inconel o metales refractarios como el molibdeno y el tungsteno se utilizan en aplicaciones específicas y de nicho. Se eligen cuando se procesan materiales altamente corrosivos o cuando una atmósfera gaseosa particular reaccionaría con un tubo cerámico.

Vidrio de borosilicato (Pyrex): para aplicaciones de baja temperatura

Para trabajos a muy bajas temperaturas, típicamente por debajo de 500°C (932°F), se pueden utilizar tubos de vidrio de borosilicato como el Pyrex. Son una opción de bajo coste cuando no se requiere un alto rendimiento térmico y resistencia a los golpes.

Tomar la decisión correcta para su proceso

Para seleccionar el material de tubo correcto, debe alinear sus propiedades con su objetivo operativo principal.

- Si su enfoque principal es la visibilidad del proceso y temperaturas moderadas (por debajo de 1100°C): El cuarzo ofrece la mejor combinación de rentabilidad y monitoreo visual.

- Si su enfoque principal es la estabilidad a altas temperaturas (por encima de 1200°C) y la durabilidad a largo plazo: La alúmina es la opción superior, proporcionando fiabilidad y una vida útil operativa más larga a pesar de un coste inicial más alto.

- Si su enfoque principal es el manejo de materiales altamente corrosivos o atmósferas específicas: Puede ser necesario un tubo de aleación metálica especializada como Inconel o molibdeno.

Seleccionar el tubo de horno adecuado es el primer paso para garantizar un proceso térmico fiable, repetible y seguro.

Tabla resumen:

| Material | Temperatura Máxima | Ventajas Clave | Ideal para |

|---|---|---|---|

| Cuarzo | Hasta 1200°C | Transparencia óptica, menor coste, alta pureza | Temperaturas moderadas, monitoreo visual, proyectos con presupuesto limitado |

| Alúmina | Hasta 1700°C | Alta durabilidad térmica, resistencia química, larga vida útil | Procesos de alta temperatura, ciclaje térmico frecuente |

| Metales Especializados (p. ej., Inconel) | Varía | Resistencia a la corrosión, manejo de atmósferas específicas | Entornos altamente corrosivos |

¡Mejore sus procesos térmicos con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros tubos de horno a medida pueden mejorar la fiabilidad y eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión