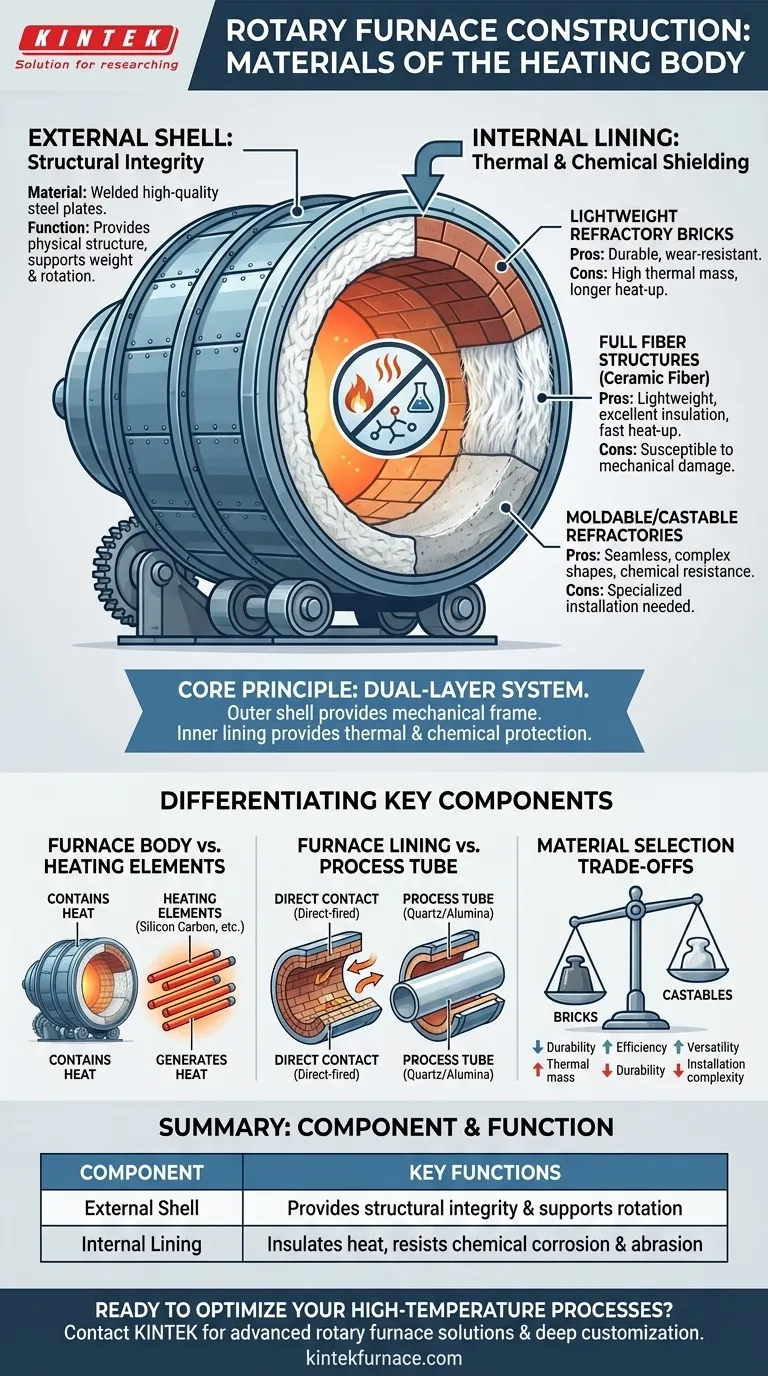

En su esencia, el cuerpo de calentamiento de un horno rotatorio es un sistema de doble capa. La estructura externa está construida para la resistencia mecánica utilizando chapa de acero soldada, mientras que el revestimiento interno crítico del horno está construido con materiales refractarios especializados diseñados para contener el calor extremo y resistir la corrosión química. Estos materiales internos suelen incluir ladrillos refractarios ligeros o estructuras avanzadas de fibra completa.

El principio esencial es una división del trabajo: una carcasa exterior de acero proporciona el marco estructural y la integridad mecánica para la rotación, mientras que un revestimiento refractario interno proporciona el aislamiento térmico y la protección química requeridos para el procesamiento a alta temperatura.

La anatomía del cuerpo de un horno rotatorio

Para comprender el rendimiento y la durabilidad del horno, debe ver su construcción como dos componentes distintos pero complementarios: la carcasa externa y el revestimiento interno.

La carcasa externa: integridad estructural

El cuerpo principal, o carcasa, de un horno rotatorio es un gran barril cilíndrico. El papel principal de este componente es proporcionar la estructura física del horno.

Normalmente se fabrica soldando placas de acero de alta calidad. Esta construcción asegura que el horno tenga la rigidez necesaria para soportar su propio peso, el peso del revestimiento refractario y el material que se procesa, todo ello mientras soporta las tensiones mecánicas de la rotación continua.

El revestimiento interno: blindaje térmico y químico

El revestimiento del horno es el verdadero corazón de la operación térmica. Se asienta dentro de la carcasa de acero y cumple dos funciones críticas: aislar la carcasa de temperaturas extremas y protegerla del ataque químico o la abrasión del material del proceso.

La elección del material de revestimiento viene dictada por la aplicación específica del horno, pero las opciones más comunes incluyen:

- Ladrillos refractarios ligeros de aislamiento: Son una opción tradicional y robusta, que ofrece buena durabilidad y resistencia al desgaste.

- Estructuras de fibra completa: Los hornos modernos a menudo utilizan aislamiento de fibra cerámica. Este material es extremadamente ligero y ofrece un aislamiento térmico superior, lo que conduce a una mayor eficiencia energética y tiempos de calentamiento más rápidos.

- Refractarios moldeables o colables: Son materiales similares al cemento que se aplican para formar un revestimiento sólido y sin juntas. Son excelentes para crear formas complejas y proporcionar una alta resistencia a la infiltración química.

Diferenciando los componentes clave del horno

Es fácil confundir el cuerpo del horno con otras partes internas. Una distinción clara es esencial para comprender el sistema.

Cuerpo del horno vs. elementos calefactores

El cuerpo del horno y su revestimiento están diseñados para contener el calor. Los elementos calefactores son los que generan el calor.

Estos elementos están hechos de materiales con alta resistencia eléctrica y estabilidad a la temperatura, como barras de carburo de silicio, barras de molibdeno de silicio o grafito. Se instalan dentro del horno, pero son componentes separados del revestimiento en sí.

Revestimiento del horno vs. tubo de proceso

En otros tipos de hornos, como un horno de tubo, un tubo de proceso separado hecho de cuarzo o alúmina contiene el material que se está calentando.

Sin embargo, en un horno rotatorio de fuego directo, la superficie interna del revestimiento del horno es a menudo el componente en contacto directo con el material del proceso. Esto hace que la elección del material de revestimiento sea aún más crítica, ya que debe ser químicamente compatible con la sustancia que se está calentando.

Comprender las compensaciones en la selección de materiales

La elección entre ladrillos refractarios, fibra o materiales colables no es arbitraria; es una decisión calculada basada en el equilibrio entre rendimiento, costo y demandas operativas.

Ladrillos refractarios: durabilidad vs. masa térmica

Los ladrillos son excepcionalmente duraderos y resistentes a la abrasión mecánica, lo que los hace ideales para aplicaciones de trabajo pesado. Sin embargo, son pesados y poseen una alta masa térmica, lo que significa que el horno tarda más en calentarse y enfriarse, lo que podría afectar la eficiencia energética.

Estructuras de fibra completa: eficiencia vs. susceptibilidad

Un revestimiento de fibra completa proporciona un aislamiento excepcional y una baja masa térmica, lo que permite ciclos de calentamiento rápidos y reduce el consumo de energía. La desventaja es que estos materiales pueden ser más susceptibles al daño mecánico y pueden no ser adecuados para procesos que involucren materiales altamente abrasivos o corrosivos.

Refractarios moldeables/colables: versatilidad vs. instalación

Los materiales colables ofrecen la ventaja significativa de formar un revestimiento sin juntas, lo que es ideal para evitar fugas y adaptarse a geometrías complejas del horno. Sin embargo, su instalación requiere experiencia especializada, mezcla precisa y procedimientos de curado controlados para garantizar la integridad a largo plazo.

Tomar la decisión correcta para su aplicación

La elección de la construcción del horno apropiada depende completamente de los requisitos de su proceso. Los materiales utilizados en el revestimiento son un reflejo directo del propósito previsto del horno.

- Si su enfoque principal es el procesamiento de materiales abrasivos y de alto volumen: Un revestimiento de ladrillo refractario denso y duradero es la opción más confiable.

- Si su enfoque principal es la eficiencia energética y los ciclos térmicos rápidos: Una estructura ligera de fibra completa ofrecerá un rendimiento superior.

- Si su enfoque principal es contener materiales altamente corrosivos o formas de proceso únicas: Un refractario colable o moldeable especializado proporciona la mejor solución para un revestimiento sin juntas y químicamente resistente.

Comprender esta construcción de doble capa de una carcasa estructural y un revestimiento funcional es la clave para seleccionar, operar y mantener un horno rotatorio para un rendimiento óptimo.

Tabla resumen:

| Componente | Opciones de Material | Funciones Clave |

|---|---|---|

| Carcasa Externa | Placas de acero soldadas | Proporciona integridad estructural y soporta la rotación |

| Revestimiento Interno | Ladrillos refractarios ligeros, estructuras de fibra completa, refractarios moldeables/colables | Aísla el calor, resiste la corrosión química y la abrasión |

¿Listo para optimizar sus procesos de alta temperatura? Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos rotatorios. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros diseños de hornos a medida pueden mejorar la eficiencia y durabilidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos