En esencia, un horno de sinterización de zirconio dental es un equipo altamente especializado diseñado para una gama limitada de materiales. Está específicamente diseñado para procesar bloques de zirconio presinterizados, cocer diversas vitrocerámicas y realizar el glaseado y tinción final de restauraciones dentales.

Si bien un horno de sinterización dental es técnicamente un tipo de horno de alta temperatura, no es un horno de laboratorio de uso general. Su valor y funcionamiento adecuado dependen de su uso exclusivo para los materiales limpios y específicos requeridos en prótesis dentales para evitar la contaminación y asegurar el éxito clínico.

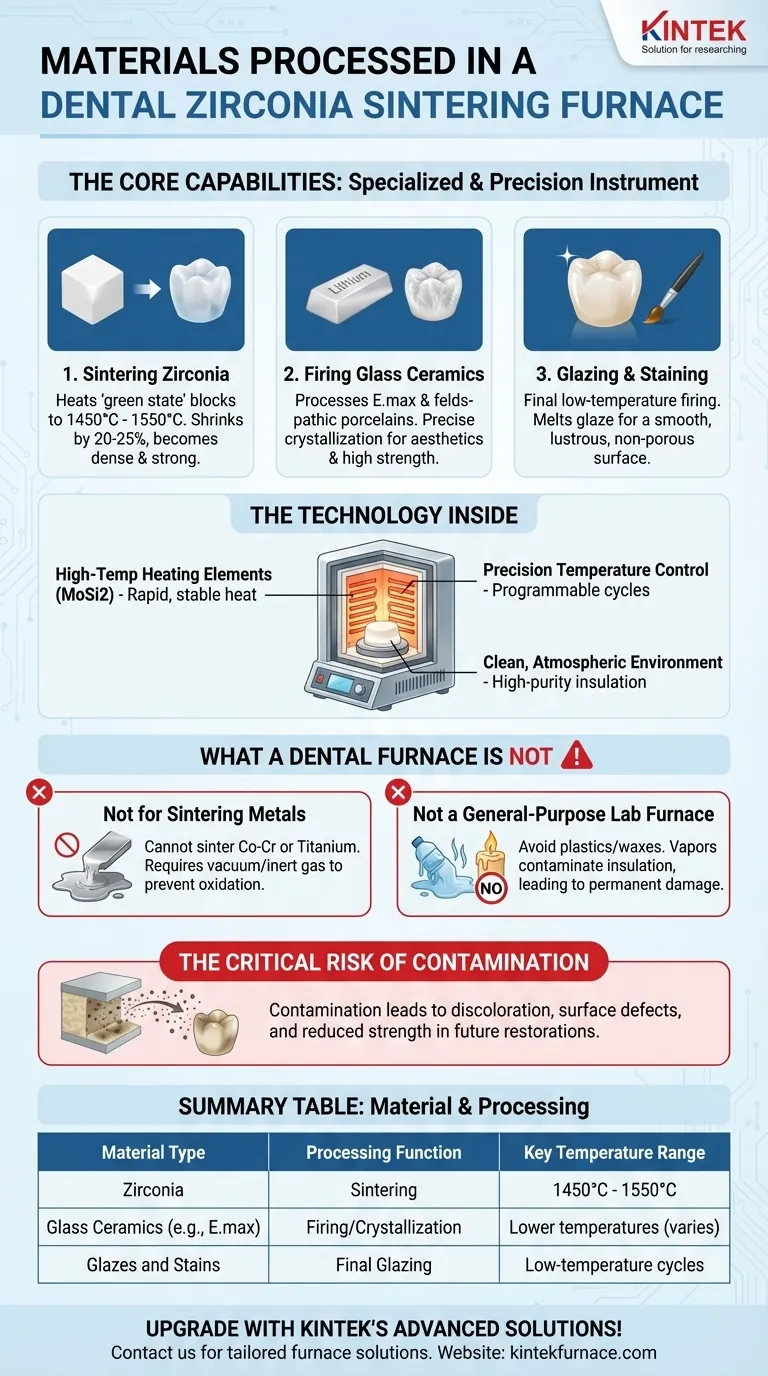

Las capacidades principales: Sinterización de restauraciones dentales

Un horno dental moderno es un instrumento de precisión central para el flujo de trabajo de la odontología digital. Sus funciones están adaptadas para transformar los materiales fresados en restauraciones finales listas para el paciente.

Sinterización de zirconio

Esta es la función principal del horno. Las restauraciones de zirconio se fresan a partir de un bloque blando, parecido al yeso. El proceso de sinterización calienta estas restauraciones en "estado verde" a temperaturas muy altas, típicamente entre 1450°C y 1550°C.

Este ciclo de calentamiento controlado encoge la restauración entre un 20 y un 25% y la transforma en una cerámica densa, increíblemente fuerte, con su translucidez y tono finales deseados.

Cocción de vitrocerámicas

El horno también es esencial para procesar vitrocerámicas como el disilicato de litio (p. ej., E.max) o las porcelanas feldespáticas. Estos materiales requieren un perfil de temperatura diferente, a menudo más bajo.

Durante la cocción, el horno ejecuta un preciso proceso de cristalización que confiere a estos materiales su excelente estética y alta resistencia.

Glaseado y tinción

Este es el último paso para la mayoría de las restauraciones cerámicas. El horno se utiliza para un ciclo de cocción a baja temperatura que funde una fina capa de vidrio líquido (glaseado) sobre la superficie de la restauración.

Esto crea una superficie lisa, lustrosa y no porosa que imita el esmalte natural y ayuda a prevenir la acumulación de placa. Los técnicos a menudo añaden tintes superficiales durante este ciclo para perfeccionar el tono y la caracterización.

¿Qué rige estas capacidades? La tecnología interna

Las capacidades del horno no son arbitrarias; son el resultado directo de sus componentes especializados diseñados para un entorno de alta temperatura y libre de contaminación.

Elementos calefactores de alta temperatura

La mayoría de los hornos de sinterización dentales utilizan elementos calefactores de disilicuro de molibdeno (MoSi2). Estos son críticos porque pueden alcanzar y mantener rápidamente las temperaturas extremas requeridas para el zirconio sin descomponerse ni liberar contaminantes.

Control de temperatura de precisión

Los sofisticados controladores programables y termopares permiten una gestión exacta de la temperatura. Las diferentes cerámicas requieren tasas de calentamiento, tiempos de mantenimiento y tasas de enfriamiento únicos.

Esta precisión es lo que permite que el mismo horno maneje tanto el zirconio de alta temperatura como las vitrocerámicas de menor temperatura sin causar choque térmico, grietas o sinterización incompleta.

Ambiente limpio y atmosférico

A diferencia de los hornos utilizados para metales industriales, un horno dental opera a presión atmosférica normal. Su cámara está diseñada con aislamiento de alta pureza para crear un ambiente limpio, libre de partículas que podrían decolorar una restauración.

Comprendiendo las compensaciones: Lo que un horno dental NO es

Comprender las limitaciones del horno es tan importante como conocer sus capacidades. Usarlo para materiales no aprobados puede dañar permanentemente la unidad o comprometer la calidad de futuras restauraciones.

No es para sinterizar metales

Un horno dental no puede sinterizar polvos metálicos como los utilizados en SLM (Fusión Selectiva por Láser) para estructuras de cobalto-cromo o titanio. La sinterización de metales requiere vacío o una atmósfera de gas inerte (como argón) para prevenir una oxidación rápida y destructiva. Un horno dental estándar no tiene esta capacidad.

No es un horno de laboratorio de uso general

Aunque es un tipo de horno de mufla, nunca debe tratarse como un horno de uso general para calentar plásticos, ceras u otros materiales. Estos materiales pueden liberar vapores que impregnan el aislamiento del horno.

El riesgo crítico de contaminación

Una vez que el aislamiento está contaminado, puede liberar esas impurezas durante los ciclos de alta temperatura posteriores. Esto puede conducir a la decoloración, defectos superficiales y reducción de la resistencia en las costosas restauraciones de zirconio y vitrocerámicas que produzca más tarde, haciendo que el horno no sea fiable para su tarea principal.

Tomando la decisión correcta para su flujo de trabajo

Para maximizar el valor y la vida útil de su horno, debe alinear su uso con sus objetivos de producción principales.

- Si su enfoque principal es la producción de coronas y puentes: Dedique el horno exclusivamente al zirconio, las vitrocerámicas y sus glaseados asociados para asegurar la pureza y la calidad estética de cada restauración.

- Si trabaja con zirconio y cerámicas prensables de baja fusión: Considere usar hornos separados. Esto evita la contaminación cruzada entre diferentes sistemas cerámicos y optimiza el flujo de trabajo para los requisitos únicos de cada material.

- Si necesita procesar estructuras metálicas: Debe invertir en un tipo diferente de sistema, como un horno de sinterización de vacío-atmósfera o una máquina de colado diseñada específicamente para aleaciones dentales.

En última instancia, tratar su horno dental como un instrumento especializado, no como un horno de uso general, es clave para producir resultados clínicos consistentes y de alta calidad.

Tabla resumen:

| Tipo de material | Función de procesamiento | Rango de temperatura clave |

|---|---|---|

| Zirconio | Sinterización | 1450°C - 1550°C |

| Vitrocerámicas (p. ej., E.max) | Cocción/Cristalización | Temperaturas más bajas (varía) |

| Glaseados y tintes | Glaseado final | Ciclos de baja temperatura |

¡Mejore la precisión y eficiencia de su laboratorio dental con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y fabricación interna, ofrecemos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales únicas para sinterizar zirconio, cocer cerámicas y más, brindando resultados sin contaminación y de alta calidad. ¡Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden mejorar su flujo de trabajo y resultados clínicos!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio