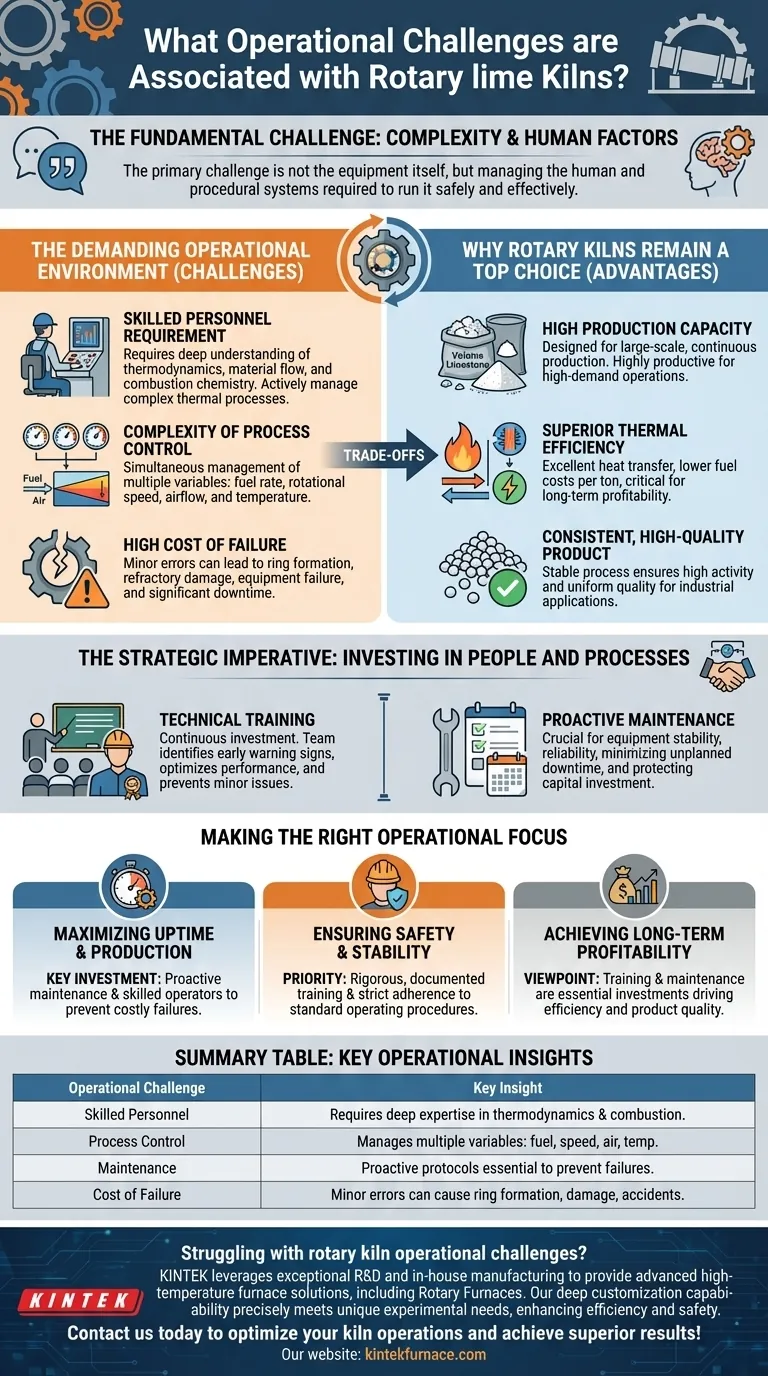

El desafío operativo fundamental de los hornos de cal rotatorios radica en su complejidad. Operar con éxito estos sistemas requiere personal técnico altamente calificado, ya que una operación inadecuada o un mantenimiento deficiente pueden provocar rápidamente fallas en el equipo, accidentes de producción y tiempos de inactividad significativos.

Si bien los hornos rotatorios ofrecen una capacidad de producción y eficiencia superiores, estos beneficios están directamente ligados a una inversión ineludible en personal operativo experto y protocolos de mantenimiento rigurosos. El desafío principal no es el equipo en sí, sino la gestión de los sistemas humanos y procesales necesarios para operarlo de manera segura y efectiva.

El Desafío Central: Un Entorno Operativo Exigente

Las ventajas de un horno rotatorio, como la alta producción y la eficiencia térmica, tienen el costo de importantes exigencias operativas. A diferencia de los sistemas más simples, no son máquinas de "configurar y olvidar".

El Requisito de Personal Calificado

Operar un horno rotatorio es una disciplina técnica. Requiere una comprensión profunda de la termodinámica, el flujo de materiales y la química de la combustión.

Los operadores no solo están monitoreando medidores; están gestionando activamente un proceso térmico complejo y continuo. Su habilidad impacta directamente en la calidad del producto, el consumo de energía y la longevidad del equipo.

La Complejidad del Control de Procesos

Lograr una producción estable implica la gestión simultánea de múltiples variables, incluida la tasa de alimentación de combustible, la velocidad de rotación, el flujo de aire y los gradientes de temperatura internos.

Aunque algunos hornos modernos ofrecen controles más precisos, los hornos rotatorios tradicionales alimentados por combustible exigen ajustes constantes. Esto contrasta marcadamente con los diseños de hornos más simples donde variables como la gestión del combustible son menos relevantes.

El Alto Costo del Fallo

Las referencias son claras: una operación incorrecta es una causa directa de accidentes de producción y fallas en el equipo.

Un error operativo menor puede provocar problemas como la formación de anillos dentro del horno, daños al refractario o una calidad de producto inconsistente. El mantenimiento reactivo o tardío exacerba estos riesgos, convirtiendo pequeños problemas en paradas importantes.

Comprender las Compensaciones: Por Qué los Hornos Rotatorios Siguen Siendo una Opción Principal

A pesar de sus desafíos operativos, los hornos rotatorios son una piedra angular de muchas industrias. Las razones son convincentes y justifican la inversión en excelencia operativa.

Ventaja: Alta Capacidad de Producción

Los hornos rotatorios están diseñados para la producción continua a gran escala. Su capacidad para procesar grandes volúmenes de piedra caliza en ciclos cortos los hace altamente productivos y económicos para operaciones de alta demanda.

Ventaja: Eficiencia Térmica Superior

Estos hornos están diseñados para una excelente transferencia de calor y conservación de energía. Esta alta eficiencia térmica se traduce directamente en menores costos de combustible por tonelada de producto, un factor crítico en la rentabilidad a largo plazo.

Ventaja: Producto Consistente y de Alta Calidad

La fuerte capacidad de control de un horno rotatorio bien operado asegura un proceso estable. Esta estabilidad da como resultado un producto de cal final con una actividad consistentemente alta y una calidad uniforme, lo cual es esencial para la mayoría de las aplicaciones industriales.

El Imperativo Estratégico: Invertir en Personas y Procesos

Mitigar los desafíos operativos de un horno rotatorio no se trata de encontrar atajos; se trata de realizar inversiones estratégicas en las dos áreas que garantizan la estabilidad y la seguridad.

El Papel de la Formación Técnica

Las empresas deben tratar la formación técnica como una inversión continua y esencial. Un equipo bien capacitado puede identificar señales de advertencia tempranas, optimizar el rendimiento y responder eficazmente a las desviaciones del proceso, evitando que los problemas menores escalen.

La Importancia del Mantenimiento Proactivo

Un enfoque de "funcionar hasta que falle" es incompatible con la operación de hornos rotatorios. Un programa de gestión de mantenimiento proactivo es crucial para la estabilidad del equipo. Esto asegura la fiabilidad, minimiza el tiempo de inactividad no planificado y protege la importante inversión de capital que representa el horno.

Tomar el Enfoque Operativo Correcto

Su estrategia operativa debe alinearse directamente con sus objetivos comerciales principales.

- Si su enfoque principal es maximizar el tiempo de actividad y la producción: Su inversión clave debe ser en mantenimiento proactivo y en retener operadores calificados que puedan prevenir fallas costosas.

- Si su enfoque principal es garantizar la seguridad y la estabilidad: La prioridad debe ser una formación rigurosa y documentada y una estricta adhesión a los procedimientos operativos estándar para mitigar el riesgo de accidentes.

- Si su enfoque principal es lograr la rentabilidad a largo plazo: Considere la formación de operadores y la gestión del mantenimiento no como costos, sino como inversiones esenciales que impulsan la eficiencia, reducen el consumo de combustible y aseguran la calidad del producto.

Dominar las demandas operativas de un horno rotatorio es el único camino para desbloquear todo su potencial económico y productivo.

Tabla Resumen:

| Desafío Operacional | Idea Clave |

|---|---|

| Personal Calificado | Requiere profunda experiencia en termodinámica y combustión para una operación estable. |

| Control de Procesos | Implica la gestión de múltiples variables como la tasa de combustible y los gradientes de temperatura. |

| Mantenimiento | Los protocolos proactivos son esenciales para prevenir fallas y tiempos de inactividad costosos. |

| Costo del Fallo | Los errores menores pueden provocar formación de anillos, daños al refractario o accidentes. |

¿Tiene problemas con los desafíos operativos de los hornos rotatorios? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos Rotatorios, adaptados para diversos laboratorios. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas, mejorando la eficiencia y la seguridad. Contáctenos hoy para optimizar sus operaciones de horno y lograr resultados superiores.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial

- ¿Qué es un horno rotatorio de calentamiento eléctrico y qué industrias lo utilizan? Descubra la calefacción de precisión para materiales de alta pureza

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son los componentes principales en la construcción de un horno rotatorio? Una guía para los sistemas centrales

- ¿Cómo se controla la profundidad del lecho en un horno rotatorio y por qué es importante? Optimizar la transferencia de calor y la eficiencia