La respuesta definitiva es que los hornos tubulares PE-CVD utilizan una fuente de plasma RF (Radiofrecuencia) de 300W. Esta fuente es la que permite el aspecto "mejorado con plasma" del proceso de deposición química de vapor, generando la energía necesaria para depositar materiales a temperaturas significativamente más bajas que los métodos tradicionales.

Aunque el hardware específico es una fuente de RF de 300W, la verdadera innovación reside en el uso de plasma para superar las limitaciones de alta temperatura de la deposición química de vapor (CVD) convencional. Esto hace que todo el proceso sea más eficiente, rentable y versátil.

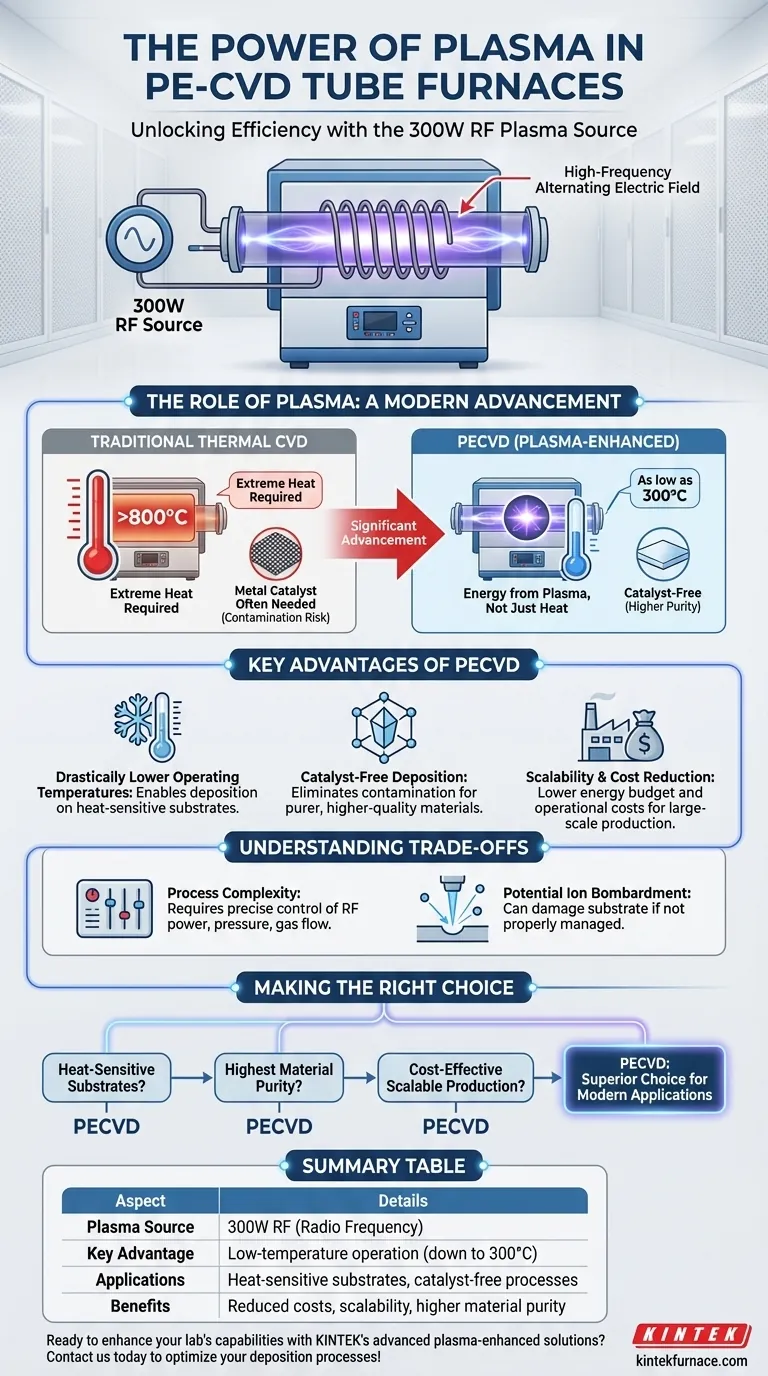

El papel del plasma en la CVD moderna

La Deposición Química de Vapor Mejorada con Plasma (PECVD) representa un avance significativo sobre la CVD térmica tradicional. La diferencia principal radica en cómo se suministra la energía a los gases precursores.

¿Qué es el plasma?

El plasma se denomina a menudo el cuarto estado de la materia. Es un gas ionizado que contiene una mezcla de iones, electrones y partículas neutras.

En el contexto de la PECVD, este gas cargado eléctricamente proporciona la energía necesaria para descomponer las moléculas precursoras, una tarea que de otro modo requeriría un calor extremo.

Cómo la fuente de RF crea plasma

La fuente de RF de 300W genera un campo eléctrico alterno de alta frecuencia dentro del tubo del horno.

Este campo acelera rápidamente los electrones libres, haciendo que colisionen con las moléculas de gas. Estas colisiones transfieren energía, despojando electrones de las moléculas y creando los iones y radicales reactivos que definen el plasma.

Ventajas clave de un proceso mejorado con plasma

La introducción de una fuente de plasma cambia fundamentalmente el proceso de deposición, ofreciendo claros beneficios sobre las técnicas más antiguas.

Temperaturas de funcionamiento drásticamente más bajas

La CVD tradicional se basa en la energía térmica, a menudo requiriendo temperaturas superiores a 800°C para descomponer los gases precursores. La PECVD, al utilizar plasma, puede lograr los mismos resultados a temperaturas mucho más bajas, a veces tan bajas como 300°C.

Este umbral de temperatura más bajo es crucial para depositar materiales sobre sustratos sensibles que no pueden soportar altas temperaturas.

Deposición sin catalizador

Muchos procesos de CVD tradicionales requieren un catalizador metálico para facilitar el crecimiento del material. Estos catalizadores pueden introducir contaminación en el producto final.

El entorno de plasma altamente reactivo de la PECVD a menudo elimina la necesidad de un catalizador, lo que conduce a la preparación in situ de materiales más puros y de mayor calidad.

Escalabilidad y reducción de costes

La reducción del presupuesto energético al disminuir los requisitos de calentamiento se traduce directamente en menores costes operativos.

Esta eficiencia, combinada con la capacidad de depositar sobre una gama más amplia de sustratos, convierte a la PECVD en una solución más escalable y económicamente viable para la producción a gran escala de materiales avanzados como el grafeno 2D o las películas de nitruro de silicio.

Entendiendo las compensaciones

Aunque la PECVD es altamente ventajosa, es importante reconocer sus desafíos únicos.

Complejidad del proceso

La introducción de una fuente de plasma añade variables que deben controlarse con precisión, como la potencia de RF, la presión y los caudales de gas. La optimización de estos parámetros puede ser más compleja que en una configuración simple de CVD térmica.

Potencial de bombardeo iónico

Los iones de alta energía dentro del plasma pueden bombardear la superficie del sustrato durante la deposición. Aunque a veces es beneficioso para la densidad de la película, también puede causar daños o introducir tensiones en la capa depositada si no se gestiona adecuadamente.

Tomando la decisión correcta para su objetivo

La selección del método de deposición adecuado depende totalmente de sus requisitos de material y sustrato.

- Si su objetivo principal es depositar sobre sustratos sensibles al calor: La PECVD es la opción superior, ya que su proceso de baja temperatura evita daños al sustrato.

- Si su objetivo principal es lograr la mayor pureza posible del material: La naturaleza libre de catalizadores de la PECVD ofrece una ventaja significativa al eliminar una fuente común de contaminación.

- Si su objetivo principal es una producción escalable y rentable: El menor consumo de energía y la eficiencia operativa de la PECVD la convierten en una opción más económica para aplicaciones industriales.

En última instancia, el aprovechamiento de una fuente de plasma le permite lograr una deposición de material de alta calidad en condiciones que simplemente no son posibles con los métodos térmicos convencionales.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Fuente de plasma | RF de 300W (Radiofrecuencia) |

| Ventaja clave | Operación a baja temperatura (hasta 300°C) |

| Aplicaciones | Deposición sobre sustratos sensibles al calor, procesos sin catalizador |

| Beneficios | Costos reducidos, escalabilidad, mayor pureza del material |

¿Listo para mejorar las capacidades de su laboratorio con soluciones avanzadas mejoradas con plasma? KINTEK se especializa en sistemas de hornos de alta temperatura, incluidos los hornos tubulares PE-CVD con fuentes de plasma RF personalizables. Nuestra experiencia en I+D y fabricación interna garantiza soluciones a medida para diversas necesidades de laboratorio, desde hornos de mufla y tubulares hasta sistemas de vacío y atmósfera. Contáctenos hoy para discutir cómo podemos optimizar sus procesos de deposición para una mayor eficiencia y precisión.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo garantiza un sistema CVD la calidad de las capas de carbono? Logrando precisión nanométrica con KINTEK

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿Qué formas de energía se pueden aplicar en la CVD para iniciar reacciones químicas? Explore el calor, el plasma y la luz para obtener películas delgadas óptimas

- ¿Cuáles son las tendencias futuras en la tecnología CVD? IA, Sostenibilidad y Materiales Avanzados

- ¿Qué son las películas de barrera contra gases y cómo participa la PECVD en su creación? Descubra las Soluciones Avanzadas de Empaquetado