En primer lugar, el reemplazo de una resistencia de Carburo de Silicio (SiC) requiere una estricta secuencia de procedimientos de seguridad y manipulación. El proceso implica desenergizar completamente el equipo, liberar con cuidado las conexiones mecánicas y eléctricas del componente existente, y luego instalar la nueva resistencia a una velocidad controlada para prevenir el choque térmico, que puede fracturar instantáneamente la pieza nueva.

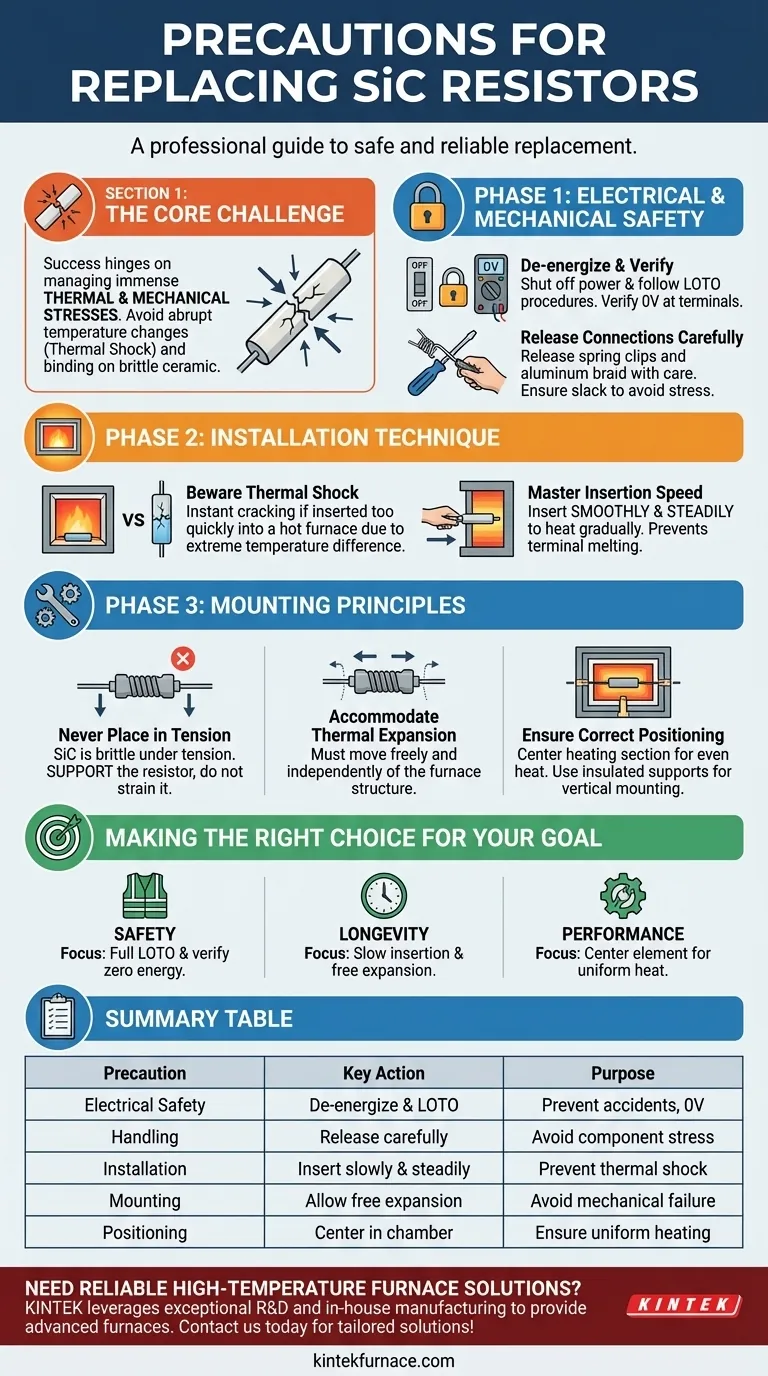

El desafío central al reemplazar una resistencia de SiC no es el cambio mecánico en sí, sino la gestión de las inmensas tensiones térmicas y mecánicas involucradas. El éxito depende de prevenir tanto los cambios abruptos de temperatura (choque térmico) como cualquier forma de agarrotamiento o tensión en el material cerámico quebradizo.

La base: Seguridad eléctrica y mecánica

Antes de tocar el componente, debe asegurarse de que el sistema esté completamente seguro. Este es un primer paso innegociable.

H3: Desenergizar y verificar

Siempre apague toda la energía del horno o del equipo de calentamiento. Siga los procedimientos estándar de Bloqueo/Etiquetado (LOTO) para asegurar que el circuito no pueda volver a energizarse accidentalmente mientras trabaja.

Utilice un multímetro con la clasificación adecuada para verificar que no haya voltaje en los terminales de la resistencia antes de continuar.

H3: Liberar las conexiones

Libere con cuidado los clips de resorte y la trenza de aluminio que forman las conexiones eléctricas. Estos componentes están diseñados para proporcionar un contacto firme al tiempo que permiten la expansión térmica, así que manipúlelos con cuidado.

Asegúrese de que haya suficiente holgura para retirar la resistencia vieja sin ejercer tensión en las conexiones terminales o en la estructura del horno.

El paso crítico: Técnica de instalación

La forma en que instala la nueva resistencia es el factor más importante para prevenir su fallo inmediato. El SiC es una cerámica y es muy susceptible a agrietarse si no se manipula correctamente.

H3: Los peligros del choque térmico

Una nueva resistencia de SiC a temperatura ambiente se agrietará instantáneamente si se inserta demasiado rápido en una cámara de horno caliente. Este fallo, conocido como choque térmico, ocurre debido a la extrema diferencia de temperatura a través del material.

H3: Dominar la velocidad de inserción

La nueva resistencia debe insertarse de forma suave y constante. Esta velocidad controlada permite que el elemento se caliente gradualmente a medida que entra en la zona caliente, minimizando el estrés térmico.

Un movimiento lento y continuo también evita que los terminales de aluminio se derritan debido a la exposición prolongada en la abertura del horno.

Evitar el fallo prematuro: Principios clave de montaje

El montaje incorrecto es una causa principal del fallo prematuro de las resistencias de SiC. El objetivo es sujetar la resistencia firmemente mientras se le permite total libertad para expandirse y contraerse.

H3: Nunca someter las resistencias a tensión

Los elementos de SiC son extremadamente fuertes bajo compresión, pero quebradizos y débiles bajo tensión. El sistema de montaje no debe tirar de la resistencia. Debe estar soportada, no tensada.

H3: Permitir la expansión térmica

A medida que la resistencia y el horno se calientan, se expanden. La resistencia debe poder moverse libremente e independientemente de la estructura del horno. Cualquier agarrotamiento creará un estrés mecánico que eventualmente fracturará el elemento.

H3: Asegurar el posicionamiento correcto

Ya sea montada horizontal o verticalmente, la sección de calentamiento de la resistencia debe estar centrada dentro de la cámara del horno. Esto asegura una distribución uniforme del calor y evita que el elemento toque las paredes o el aislamiento del horno, lo que podría causar un punto caliente y provocar un fallo.

Si se monta verticalmente, utilice soportes eléctricamente aislados para sostener la parte inferior del elemento.

Tomar la decisión correcta para su objetivo

- Si su enfoque principal es la seguridad: Implemente siempre un procedimiento completo de Bloqueo/Etiquetado y verifique la energía cero antes de comenzar cualquier trabajo.

- Si su enfoque principal es la longevidad del componente: Inserte la nueva resistencia lenta y constantemente para prevenir el choque térmico y asegúrese de que su montaje permita la libre expansión térmica.

- Si su enfoque principal es el rendimiento óptimo del horno: Centre el elemento calefactor dentro de la cámara para garantizar una radiación de calor uniforme y la eficiencia del sistema.

Al tratar la resistencia como un componente cerámico sensible, usted asegura un reemplazo seguro y un funcionamiento fiable a largo plazo.

Tabla de resumen:

| Precaución | Acción clave | Propósito |

|---|---|---|

| Seguridad eléctrica | Desenergizar y verificar con LOTO | Prevenir accidentes y asegurar la ausencia de voltaje |

| Manipulación | Liberar las conexiones con cuidado | Evitar la tensión en componentes frágiles |

| Instalación | Insertar lenta y constantemente | Prevenir el choque térmico y el agrietamiento |

| Montaje | Permitir la libre expansión térmica | Evitar el estrés mecánico y el fallo |

| Posicionamiento | Centrar en la cámara del horno | Asegurar un calentamiento uniforme y la eficiencia |

¿Necesita soluciones de horno de alta temperatura fiables? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas. ¡Contáctenos hoy para mejorar la seguridad y el rendimiento de su laboratorio con soluciones personalizadas!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento