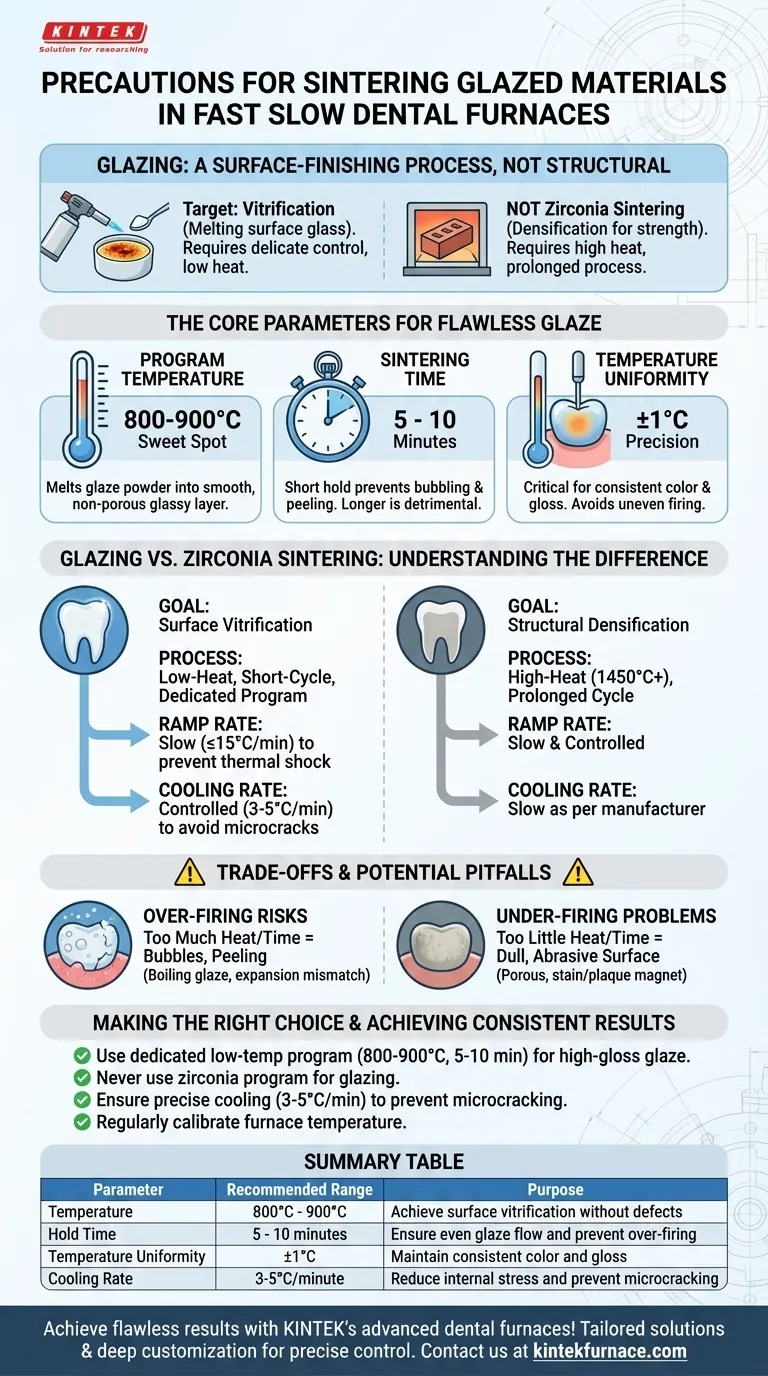

Para sinterizar correctamente los materiales esmaltados, debe utilizar un programa de baja temperatura específico, generalmente entre 800 °C y 900 °C. El tiempo de mantenimiento a esta temperatura máxima debe ser breve, de unos 5 a 10 minutos, para evitar defectos como burbujeo o descamación. Mantener una uniformidad de temperatura precisa (±1 °C) en toda la restauración es fundamental para garantizar un brillo uniforme y un color constante.

El principio fundamental a recordar es que el esmaltado es un proceso de acabado superficial, no estructural. A diferencia de la sinterización de zirconia para obtener resistencia, el esmaltado requiere solo el calor suficiente para fundir las partículas de vidrio en una capa lisa y no porosa. El éxito depende de un control delicado, no de la fuerza bruta.

Los Parámetros Centrales para la Sinterización del Esmalte

Lograr un acabado de esmalte perfecto requiere ajustar tres parámetros clave. Los programas preestablecidos de su horno para esmaltado están diseñados en torno a estos principios, pero comprenderlos permite una mejor solución de problemas y personalización.

Temperatura del Programa: El Punto Óptimo de 800-900 °C

El objetivo de un ciclo de esmaltado es la vitrificación: fundir el polvo de esmalte superficial en una capa vítrea sólida.

Este proceso ocurre a una temperatura mucho más baja que la sinterización necesaria para un núcleo de zirconia. Un rango de 800 °C a 900 °C suele ser suficiente para lograr una superficie lisa y de alto brillo.

Tiempo de Sinterización: Un Mantenimiento Corto para un Brillo Perfecto

El tiempo de mantenimiento a la temperatura máxima debe ser corto, generalmente entre 5 y 10 minutos.

Esto es solo el tiempo suficiente para que el esmalte fluya uniformemente sobre la superficie. Extender este tiempo no ofrece ningún beneficio y aumenta significativamente el riesgo de defectos.

Uniformidad de la Temperatura: La Clave para un Color y Brillo Constantes

Los hornos dentales modernos ofrecen una precisión de temperatura excepcional, a menudo dentro de ±1 °C. Esta precisión no es un lujo; es una necesidad.

Incluso las variaciones menores de temperatura en toda la restauración pueden hacer que un área esté perfectamente esmaltada mientras que otra esté poco cocida (opaca) o sobrecocida (burbujeante). La uniformidad garantiza un resultado profesional y constante.

Por Qué el Esmaltado Difiere de la Sinterización de Zirconia

Un horno "Rápido Lento" está diseñado para múltiples materiales, y es vital comprender que el proceso para esmaltar es fundamentalmente diferente al de sinterizar una subestructura de zirconia.

El Objetivo: Vitrificación Superficial frente a Densificación Estructural

Piense en el esmaltado como derretir una costra de azúcar en una crema catalana: es un proceso rápido y de bajo calor centrado enteramente en la superficie.

La sinterización de la zirconia, por el contrario, es como cocer un ladrillo en un horno. Es un proceso de alta temperatura y prolongado (por ejemplo, 1450-1600 °C) diseñado para reducir y densificar el material, dándole su resistencia final.

El Proceso: Diferentes Modos para Diferentes Materiales

El modo "Lento" de su horno, que se refiere a la velocidad de calentamiento y enfriamiento, a menudo es ideal para todos los materiales cerámicos, incluido el esmaltado.

Una rampa más lenta (por ejemplo, ≤15 °C/minuto) previene el choque térmico y las grietas. Sin embargo, el ciclo de esmaltado general es mucho más rápido que un ciclo de zirconia porque la temperatura máxima es más baja y el tiempo de mantenimiento es mínimo. Utilice siempre un programa separado y dedicado para el esmaltado.

Comprensión de las Compensaciones y Posibles Trampas

Desviarse de los parámetros ideales puede conducir rápidamente a restauraciones fallidas. Comprender estos modos de fallo comunes es clave para evitarlos.

El Riesgo de Sobre-cocción: Burbujas y Descamación

Demasiado calor o demasiado tiempo hará que el esmalte "hierva" a medida que los gases escapan, creando burbujas. En casos graves, las diferentes propiedades de expansión entre el esmalte y la subestructura pueden hacer que el esmalte se despegue o se desprenda.

El Problema de la Cocción Insuficiente: Una Superficie Opaca y Abrasiva

Si la temperatura es demasiado baja o el tiempo de mantenimiento es demasiado corto, las partículas de esmalte no se fundirán ni se fusionarán completamente. Esto da como resultado una superficie porosa, abrasiva y opaca que atraerá fácilmente manchas y placa.

El Impacto de la Tasa de Enfriamiento

Al igual que es importante una velocidad de calentamiento lenta, una velocidad de enfriamiento controlada es fundamental. Un enfriamiento rápido introduce tensión interna en la capa de esmalte vítreo, lo que puede causar microfisuras y comprometer la longevidad de la restauración. A menudo se recomienda una velocidad de enfriamiento lenta de 3-5 °C/minuto para materiales cerámicos.

Tomar la Decisión Correcta para su Objetivo

Utilice estos principios para perfeccionar su flujo de trabajo y asegurar resultados predecibles y de alta calidad para cada caso.

- Si su enfoque principal es un esmalte de alto brillo y aspecto natural: Priorice un programa de baja temperatura (800-900 °C) con un tiempo de mantenimiento corto (5-10 minutos) y una velocidad de enfriamiento controlada y lenta.

- Si está sinterizando una subestructura de zirconia: Utilice un programa de alta temperatura completamente separado (1450 °C+) con rampas de calentamiento y enfriamiento lentas según lo defina el fabricante de la zirconia.

- Si desea garantizar resultados consistentes en todo momento: Implemente una rutina de calibración regular de la temperatura del horno y utilice programas dedicados y claramente etiquetados para cada material que utilice.

Dominar la configuración de su horno para diferentes materiales es la clave para transformar buenas restauraciones en excepcionales.

Tabla Resumen:

| Parámetro | Rango Recomendado | Propósito |

|---|---|---|

| Temperatura | 800°C - 900°C | Lograr la vitrificación superficial sin defectos |

| Tiempo de Mantenimiento | 5 - 10 minutos | Asegurar un flujo de esmalte uniforme y prevenir la sobre-cocción |

| Uniformidad de Temperatura | ±1°C | Mantener un color y brillo constantes en toda la restauración |

| Velocidad de Enfriamiento | 3-5°C/minuto | Reducir la tensión interna y prevenir microfisuras |

¡Logre resultados de esmaltado impecables con los hornos de alta temperatura avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a los laboratorios dentales soluciones personalizadas como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un control preciso para sus necesidades únicas de sinterización: ¡contáctenos hoy a través de nuestro formulario de contacto para mejorar la eficiencia y calidad de su laboratorio!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de sinterización por plasma SPS

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas