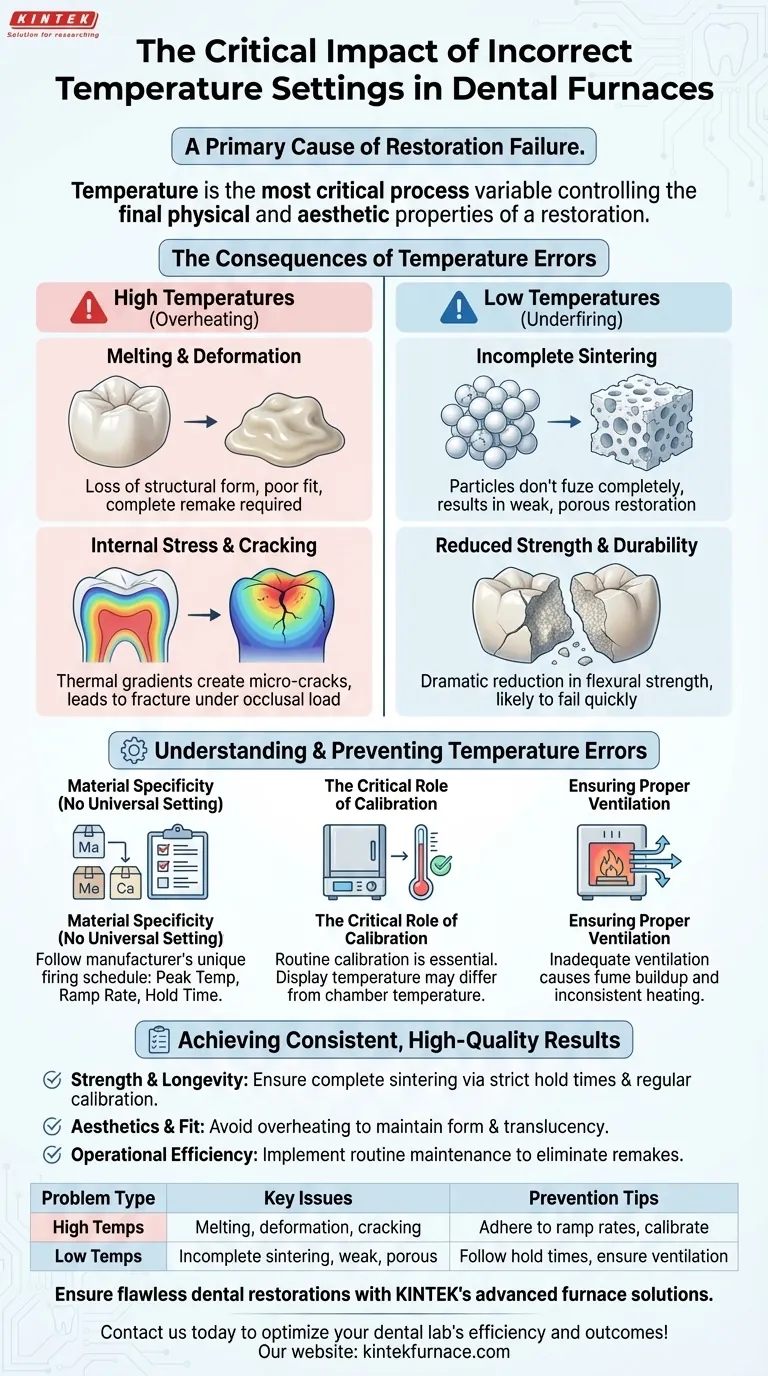

En resumen, la configuración incorrecta de la temperatura en un horno dental es una causa principal del fallo de la restauración. Cuando la temperatura es demasiado alta, los materiales pueden fundirse, deformarse o desarrollar grietas internas. Por el contrario, si la temperatura es demasiado baja, el material no se sinterizará por completo, lo que dará como resultado un producto final débil y poroso con probabilidades de fallar durante su uso.

El ajuste de temperatura en un horno dental no es un número más; es la variable de proceso más crítica que controla las propiedades físicas y estéticas finales de una restauración. Desviarse del protocolo térmico preciso transforma una cerámica de alta resistencia en un pasivo frágil.

El impacto de las altas temperaturas

Exceder la temperatura máxima especificada, incluso por un corto período, puede causar daños irreversibles a la restauración antes de que se coloque. Las consecuencias van desde un ajuste deficiente hasta una falla estructural catastrófica.

Fusión y deformación

Cuando un material como el circonio se calienta más allá de su límite de sinterización, comienza a perder su forma estructural. La anatomía fresada con precisión se desploma y se distorsiona.

Esta deformación hace imposible lograr un ajuste marginal adecuado, inutilizando la corona o el puente y requiriendo un rehacer completo.

Estrés interno y agrietamiento

Calentar una restauración demasiado rápido o a una temperatura excesiva crea gradientes térmicos dentro del material. El exterior se calienta más rápido que el interior, induciendo una inmensa tensión interna.

Esta tensión a menudo se alivia mediante la formación de microfisuras. Estas grietas pueden no ser visibles a simple vista, pero representan puntos críticos de falla que pueden propagarse y hacer que la restauración se fracture bajo cargas oclusales normales.

Las consecuencias de las bajas temperaturas

No alcanzar la temperatura objetivo es tan perjudicial como excederla. Este error socava todo el propósito del proceso de sinterización.

Sinterización incompleta

La sinterización es el proceso mediante el cual las partículas cerámicas individuales se fusionan, densificando el material y dándole resistencia. Esto requiere una cantidad específica de energía térmica.

Si la temperatura es demasiado baja, las partículas no se fusionan por completo. Esto da como resultado un ciclo de sinterización incompleta, dejando una restauración porosa, calcárea y estructuralmente comprometida.

Reducción de la resistencia y durabilidad

La consecuencia principal de la sinterización incompleta es una reducción drástica de la resistencia a la flexión. El producto final será quebradizo e incapaz de soportar las fuerzas de la masticación.

Una restauración que ha sido cocida a baja temperatura es una bomba de tiempo, casi garantizada de fracturarse poco después de ser colocada en la boca del paciente.

Comprensión y prevención de errores de temperatura

Lograr resultados consistentes no es cuestión de suerte; es cuestión de control de procesos. Comprender las variables e implementar protocolos rigurosos es la única manera de garantizar la calidad.

El principio de especificidad del material

No existe una configuración de temperatura universal. Cada material dental, desde diferentes marcas de circonio hasta varias cerámicas, tiene un programa de cocción único y preciso proporcionado por el fabricante.

Estos programas especifican no solo la temperatura máxima, sino también la tasa de rampa (qué tan rápido aumenta la temperatura) y el tiempo de mantenimiento (cuánto tiempo permanece a la temperatura máxima). Seguir estas pautas exactamente no es negociable.

El papel crítico de la calibración

La visualización de la temperatura de un horno no siempre es precisa. Los elementos calefactores envejecen y los termopares se desvían con el tiempo. Un horno configurado a 1530 °C podría estar alcanzando solo 1500 °C.

La calibración rutinaria es esencial para garantizar que la temperatura mostrada sea la temperatura que la cámara está logrando realmente. Este simple paso de mantenimiento previene la gran mayoría de los fallos relacionados con la temperatura.

Asegurar una ventilación adecuada

Aunque no es una configuración de temperatura directa, una ventilación inadecuada del horno puede provocar la acumulación de vapores y un calentamiento inconsistente dentro de la cámara.

Esto puede afectar la calidad del proceso de sinterización y crear puntos calientes o fríos, socavando incluso el programa de temperatura más preciso.

Lograr resultados consistentes y de alta calidad

Utilice estas pautas para diagnosticar su proceso y asegurar que cada restauración cumpla con el más alto estándar de calidad y durabilidad.

- Si su enfoque principal es la resistencia y la longevidad: Asegure una sinterización completa adhiriéndose estrictamente a los tiempos de mantenimiento recomendados por el fabricante y calibrando su horno regularmente.

- Si su enfoque principal es la estética y el ajuste: Evite el sobrecalentamiento a toda costa para prevenir la deformación, mantener la translucidez prescrita y garantizar un asiento marginal preciso.

- Si su enfoque principal es la eficiencia operativa: Implemente un programa de rutina para la calibración y el mantenimiento del horno para eliminar los costosos rehaceres y el desperdicio de material causados por errores de temperatura.

Dominar el proceso térmico es la base para crear restauraciones dentales que no solo son hermosas, sino que están construidas para durar.

Tabla de resumen:

| Tipo de problema | Problemas clave | Consejos de prevención |

|---|---|---|

| Temperaturas altas | Fusión, deformación, agrietamiento interno | Adherirse a las tasas de rampa del fabricante, calibrar el horno regularmente |

| Temperaturas bajas | Sinterización incompleta, resistencia reducida, porosidad | Seguir los tiempos de mantenimiento exactos, asegurar una ventilación adecuada |

Asegure restauraciones dentales impecables con las soluciones avanzadas de horno de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, al Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización satisface con precisión sus necesidades experimentales únicas, previniendo errores de temperatura y mejorando la calidad de la restauración. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar la eficiencia y los resultados de su laboratorio dental.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores