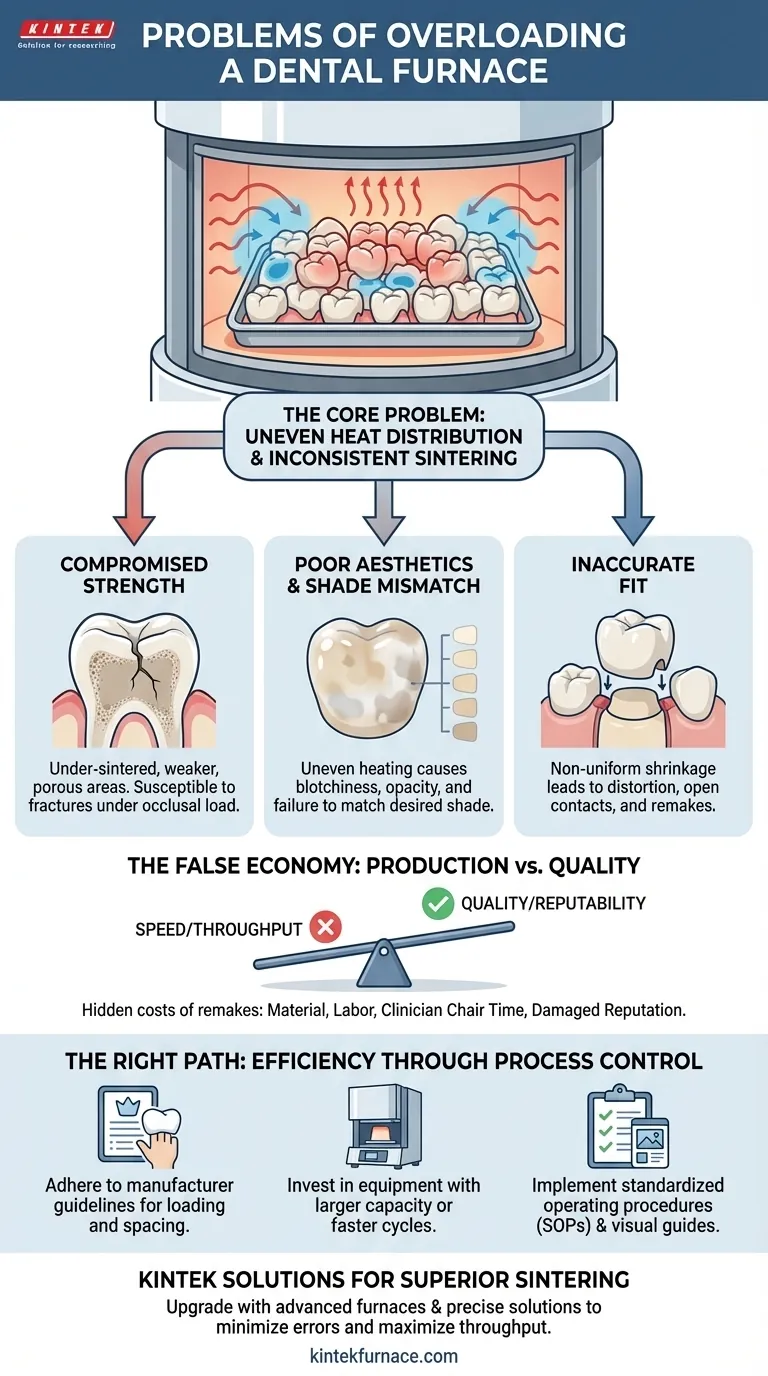

En esencia, la sobrecarga de un horno dental provoca un calentamiento desigual y una sinterización inconsistente de las restauraciones en su interior. Esta falla fundamental del proceso compromete directamente la calidad física y estética de las coronas, puentes u otras prótesis finales, lo que lleva a costosas repeticiones y resultados impredecibles.

La tentación de aumentar el rendimiento sobrecargando un horno es una falsa economía. El pequeño tiempo ahorrado se ve constantemente superado por el costo significativo y las fallas clínicas causadas por las restauraciones comprometidas.

El problema central: distribución desigual del calor

Un horno dental está diseñado para crear un ambiente térmico perfectamente uniforme. La sobrecarga interrumpe esta función crítica, lo que lleva a una cascada de problemas que comienzan con un calentamiento inconsistente.

Flujo de calor obstruido

Cuando las restauraciones se empaquetan demasiado juntas, crean barreras físicas. Estas obstrucciones impiden que el calor radiante de los elementos del horno llegue a cada superficie de cada unidad de manera uniforme.

Creación de puntos calientes y fríos

Esta obstrucción da como resultado un gradiente de temperatura significativo en la bandeja de sinterización. Las unidades en los bordes exteriores reciben más calor directo y se calientan más rápido, mientras que las unidades agrupadas en el centro permanecen más frías durante más tiempo.

El impacto en la sinterización

La sinterización es el proceso en el que las partículas cerámicas se fusionan bajo calor y tiempo precisos. Cuando la temperatura no es uniforme, el propio proceso de sinterización se vuelve inconsistente, lo que da como resultado una restauración con diferentes propiedades en diferentes áreas.

Consecuencias para la restauración final

Una restauración sinterizada de manera desigual es una restauración fallida. Las consecuencias se manifiestan como defectos tangibles que socavan su función clínica y su valor estético.

Resistencia comprometida

Las áreas subsinterizadas dentro de la cerámica (a menudo circonio) no alcanzarán su densidad objetivo. Estas regiones son significativamente más débiles y porosas, lo que hace que la corona final sea altamente susceptible a fracturas bajo una carga oclusal normal.

Estética deficiente y desajuste de color

El color, el valor y la translucidez finales de las cerámicas modernas están directamente relacionados con un ciclo de sinterización preciso. El calentamiento desigual puede llevar a restauraciones que son irregulares, opacas en algunas áreas y excesivamente translúcidas en otras, sin coincidir con el color deseado.

Ajuste impreciso

Las restauraciones totalmente cerámicas están diseñadas para encogerse en un porcentaje predecible durante la sinterización. Si una parte de una corona se calienta de manera diferente a otra, la contracción no será uniforme, lo que provocará distorsión. Esto resulta en un ajuste marginal deficiente, contactos abiertos o una restauración que simplemente no asienta.

Comprendiendo las compensaciones: producción vs. calidad

La principal motivación para la sobrecarga es el deseo de aumentar la capacidad de producción sin invertir en nuevos equipos. Sin embargo, este enfoque es fundamentalmente defectuoso e introduce riesgos inaceptables.

Los costos ocultos de las repeticiones

Una sola restauración fallida requiere material nuevo, mano de obra adicional del técnico para volver a fabricarla y tiempo valioso del clínico para una segunda cita de entrega. Estos costos superan con creces los ahorros percibidos de ejecutar un ciclo de horno menos.

El riesgo para la reputación

La entrega constante de restauraciones mal ajustadas o débiles daña la reputación del laboratorio dental y la confianza de los clínicos a los que sirve. El costo comercial a largo plazo de la falta de fiabilidad es inmenso.

El camino correcto hacia un mayor rendimiento

La verdadera eficiencia proviene del control del proceso, no de los atajos. Para aumentar la producción, un laboratorio debe analizar con precisión su carga de trabajo e invertir en equipos que se adapten a sus necesidades, ya sea un horno con una cámara más grande, un ciclo más rápido o simplemente la ejecución de más ciclos correctamente cargados.

Tomar la decisión correcta para su objetivo

Para evitar estos problemas, sus protocolos operativos deben priorizar la calidad y la previsibilidad sobre la velocidad percibida.

- Si su enfoque principal es la excelencia clínica: Siga estrictamente las pautas del fabricante para el número de unidades y la separación entre ellas para cada ciclo.

- Si su enfoque principal es aumentar la producción: Invierta en el análisis de sus necesidades de producción diarias y semanales para determinar si necesita un horno con mayor capacidad o ciclos de sinterización más rápidos para satisfacer la demanda sin comprometer la calidad.

- Si su enfoque principal es minimizar errores: Implemente procedimientos operativos estándar (POE) para la carga del horno y cree guías visuales cerca del equipo para garantizar que cada técnico cargue el horno correctamente, en todo momento.

En última instancia, dominar el proceso de sinterización asegurando una carga adecuada del horno es fundamental para lograr resultados predecibles y de alta calidad en la odontología moderna.

Tabla resumen:

| Problema | Consecuencia | Prevención |

|---|---|---|

| Distribución desigual del calor | Sinterización inconsistente, resistencia débil | Siga las pautas de carga del fabricante |

| Puntos calientes y fríos | Desajuste de color, estética deficiente | Use una separación adecuada entre unidades |

| Contracción no uniforme | Restauraciones mal ajustadas, repeticiones | Implemente POE para la carga |

¡Mejore la eficiencia y calidad de su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, minimizando errores y maximizando el rendimiento. Contáctenos hoy para discutir cómo nuestros productos pueden mejorar su proceso de sinterización y ofrecer restauraciones superiores.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas