Para la sinterización de materiales, los hornos rotatorios son excepcionalmente beneficiosos para procesar polvos no aglomerados, particularmente metales y cerámicas. La rotación continua asegura que cada partícula esté expuesta de manera uniforme al calor y a la atmósfera controlada, lo cual es crítico para lograr una densificación consistente, una alta resistencia mecánica y una mejor resistencia a la corrosión en el producto sinterizado final.

La principal ventaja de un horno rotatorio no es solo el calor que proporciona, sino la mezcla dinámica y continua que imparte. Este movimiento de volteo garantiza un procesamiento uniforme, lo que lo convierte en la opción superior para cualquier proceso térmico donde cada partícula de un material a granel debe ser tratada de manera idéntica.

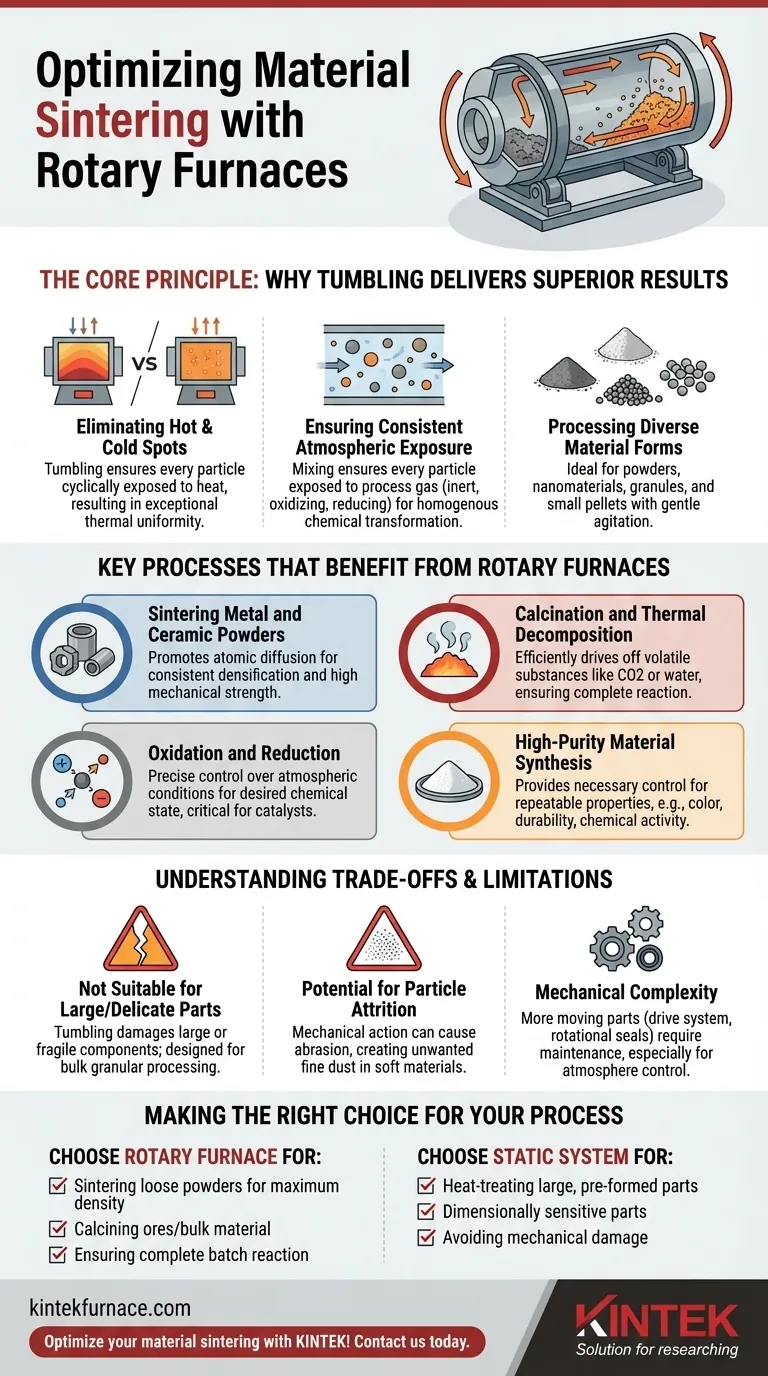

El Principio Fundamental: Por qué el Volteo Ofrece Resultados Superiores

Un horno rotatorio, también conocido como horno de tubo o horno giratorio, es fundamentalmente una cámara cilíndrica que gira sobre su eje horizontal. Este diseño simple es la clave de su eficacia en el procesamiento de materiales a alta temperatura.

Eliminando Puntos Calientes y Fríos

En un horno estático, el material en los bordes de un contenedor se calienta más rápido que el material en el centro. Este gradiente de temperatura conduce a un procesamiento inconsistente. Un horno rotatorio resuelve esto agitando constantemente el material, asegurando que cada partícula esté expuesta cíclicamente a la fuente de calor, lo que resulta en una uniformidad térmica excepcional.

Asegurando una Exposición Atmosférica Consistente

Muchos procesos de sinterización y síntesis requieren una atmósfera controlada con precisión, como un ambiente inerte (nitrógeno, argón), oxidante o reductor. La acción de mezcla asegura que cada partícula esté expuesta de manera consistente al gas del proceso, evitando reacciones secundarias no deseadas y garantizando una transformación química homogénea en todo el lote.

Procesamiento de Diversas Formas de Material

Este método es ideal para materiales que pueden fluir y voltearse. Se utiliza ampliamente para polvos, nanomateriales, gránulos y pequeños pellets. El diseño proporciona inherentemente una agitación suave pero profunda para estas formas.

Procesos Clave que se Benefician de los Hornos Rotatorios

La combinación de calentamiento uniforme y control atmosférico hace que los hornos rotatorios sean indispensables para varios procesos industriales críticos.

Sinterización de Polvos Metálicos y Cerámicos

Esta es una aplicación principal. Al calentar los polvos por debajo de su punto de fusión, el horno promueve la difusión atómica entre las partículas. El calentamiento uniforme asegura un crecimiento de grano y una densificación consistentes, lo que lleva a un material final fuerte y no poroso.

Calcinación y Descomposición Térmica

La calcinación es un proceso de calentamiento de un material sólido para eliminar sustancias volátiles, como la eliminación de dióxido de carbono de la piedra caliza o agua de minerales hidratados. La acción de volteo libera eficientemente estos gases atrapados y asegura que la reacción se complete para todo el lote.

Oxidación y Reducción

En procesos como la fabricación de catalizadores, el estado de oxidación de un material es crítico para su función. Un horno rotatorio permite un control preciso sobre una atmósfera oxidante o reductora. La mezcla continua asegura que todo el volumen del material alcance el estado químico deseado.

Síntesis de Materiales de Alta Pureza

La fabricación de materiales avanzados como pigmentos especializados o catalizadores requiere perfiles de temperatura exactos y entornos limpios. Los hornos rotatorios proporcionan el control necesario para producir materiales con propiedades altamente específicas y repetibles, como color, durabilidad y actividad química.

Comprendiendo las Ventajas y Limitaciones

Aunque potentes, los hornos rotatorios no son una solución universal. Comprender sus limitaciones es crucial para la selección adecuada del proceso.

No Aptos para Piezas Grandes o Delicadas

El movimiento de volteo que es tan beneficioso para los polvos destruiría componentes grandes, preformados o frágiles en estado verde. El proceso está fundamentalmente diseñado para el procesamiento a granel de materiales granulares o en polvo, no para piezas individuales.

Potencial de Atrito de Partículas

La acción mecánica del volteo puede causar abrasión entre las partículas. Para materiales muy blandos o quebradizos, esto puede llevar a la creación de polvo fino no deseado o alterar la morfología de las partículas, lo que puede ser indeseable para algunas aplicaciones.

Complejidad Mecánica

En comparación con un horno de caja estático simple, un horno rotatorio involucra más piezas móviles, incluido un sistema de accionamiento y sellos rotatorios. Estos componentes requieren más mantenimiento para garantizar un funcionamiento fiable y a largo plazo, especialmente los sellos necesarios para mantener una atmósfera controlada.

Tomando la Decisión Correcta para su Proceso

Su decisión debe guiarse por la forma física de su material y su objetivo principal de procesamiento.

- Si su enfoque principal es sinterizar polvos sueltos para una máxima densidad y resistencia: Un horno rotatorio es la opción ideal debido a su incomparable uniformidad de calentamiento.

- Si su enfoque principal es calcinar minerales o impulsar reacciones químicas en un material a granel: Un horno rotatorio sobresale en asegurar que todo el lote se procese de manera completa y uniforme.

- Si su enfoque principal es el tratamiento térmico de piezas grandes, preformadas o dimensionalmente sensibles: Un sistema estático como un horno de caja, de cinta o de empuje es la herramienta correcta para evitar daños mecánicos.

En última instancia, seleccionar el horno adecuado se reduce a comprender que el diseño rotatorio está diseñado para perfeccionar el procesamiento de sólidos a granel.

Tabla Resumen:

| Proceso | Beneficios Clave |

|---|---|

| Sinterización de Polvos Metálicos y Cerámicos | Densificación consistente, alta resistencia mecánica, crecimiento de grano uniforme |

| Calcinación y Descomposición Térmica | Eliminación eficiente de gases, reacción completa para todo el lote |

| Oxidación y Reducción | Control atmosférico preciso, transformación química homogénea |

| Síntesis de Materiales de Alta Pureza | Propiedades repetibles, características específicas como color y durabilidad |

¡Optimice su sinterización de materiales con los avanzados hornos rotatorios de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas de alta temperatura. Nuestra línea de productos, que incluye hornos rotatorios, mufla, de tubo, de vacío y de atmósfera, y sistemas CVD/PECVD, se mejora con una sólida personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para lograr resultados superiores en el procesamiento de polvos y más allá.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión