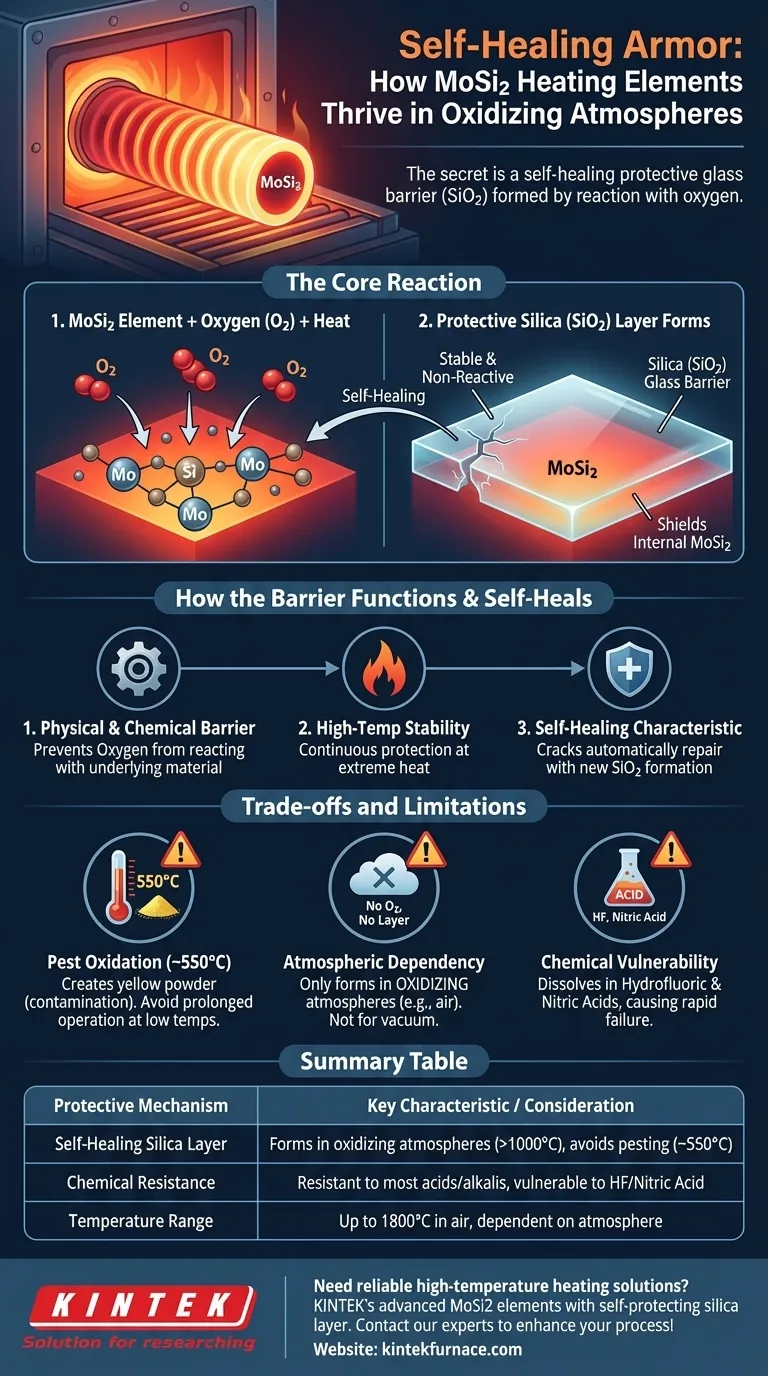

En una atmósfera oxidante, la protección de los elementos calefactores de disiliciuro de molibdeno (MoSi2) proviene de un proceso de autorreparación. Cuando se exponen al oxígeno a altas temperaturas, el silicio del compuesto MoSi2 reacciona para formar una capa delgada y protectora de sílice (SiO2), o vidrio, en su superficie. Esta capa pasiva es lo que evita que el material subyacente se oxide más y permite su larga vida útil.

El principio central es la autopreservación a través de una reacción controlada. En lugar de ser destruido por el oxígeno, el MoSi2 lo utiliza para crear una barrera de vidrio duradera y no reactiva que lo protege de un ataque posterior, "reparando" eficazmente su propia superficie.

Cómo se forma y funciona la capa protectora

La reacción central

Cuando un elemento de MoSi2 se calienta en presencia de oxígeno, se produce una reacción química. El silicio (Si) en la superficie se combina con el oxígeno (O2) de la atmósfera.

Esta reacción forma una película delgada y continua de sílice (SiO2). Esta capa de sílice es esencialmente una forma de vidrio que es altamente estable y no reactiva.

El papel de la barrera de sílice (SiO2)

Esta capa de SiO2 recién formada actúa como una barrera física y química. Evita que el oxígeno llegue y reaccione con el material MoSi2 subyacente.

Debido a que la capa es estable a temperaturas muy altas, proporciona protección continua, lo que permite que el elemento funcione eficazmente en entornos donde otros materiales se degradarían rápidamente.

La característica de autorreparación

Si la capa protectora de sílice se daña o agrieta, el proceso de autorreparación se reinicia. La superficie de MoSi2 recién expuesta reaccionará inmediatamente con el oxígeno circundante para formar nuevo SiO2, reparando efectivamente la brecha.

Esta capacidad regenerativa es lo que otorga a los elementos de MoSi2 su excepcional durabilidad y larga vida útil en entornos oxidantes de alta temperatura.

Comprensión de las compensaciones y limitaciones

Aunque es robusto, el mecanismo de protección del MoSi2 no está exento de limitaciones. Comprenderlas es fundamental para una aplicación adecuada y para evitar fallos prematuros.

El fenómeno de la "oxidación por plaga"

A temperaturas más bajas, específicamente alrededor de 550 °C (1022 °F), el MoSi2 puede experimentar un tipo diferente de oxidación conocido como "oxidación por plaga" o "pesting".

Este proceso crea un polvo amarillento en la superficie del elemento. Si bien esta oxidación a baja temperatura generalmente no afecta el rendimiento del elemento, el polvo resultante puede convertirse en una fuente de contaminación para los productos que se calientan.

Por lo tanto, se debe evitar el funcionamiento prolongado en este rango de temperatura baja específico para mantener un ambiente de horno limpio.

Dependencias atmosféricas

La temperatura máxima de funcionamiento de los elementos de MoSi2 depende en gran medida de la atmósfera. La capa de sílice autorreparable solo se forma en una atmósfera oxidante, como el aire.

En entornos sin aire o al vacío, esta capa protectora no puede formarse, lo que altera los límites operativos y el comportamiento del material.

Vulnerabilidad química

La capa de sílice, aunque resistente a la mayoría de los ácidos y álcalis, no es invencible. Se disolverá cuando se exponga al ácido fluorhídrico y al ácido nítrico. El uso de elementos de MoSi2 en procesos que involucran estos productos químicos provocará una rápida degradación y fallo.

Cómo aplicar esto a su proceso

Comprender este mecanismo ayuda a garantizar que utilice los elementos de MoSi2 correctamente para maximizar la vida útil y el rendimiento.

- Si su enfoque principal es la estabilidad a alta temperatura: Asegúrese de que su proceso se ejecute en una atmósfera oxidante (como el aire) para permitir que se forme y regenere la capa protectora de SiO2.

- Si su enfoque principal es la pureza del producto: Evite permanecer en el rango de temperatura de 550 °C para prevenir la "oxidación por plaga" y la formación de polvo contaminante.

- Si su enfoque principal es el procesamiento químico: Verifique que la atmósfera de su proceso esté libre de ácido fluorhídrico o ácido nítrico, que destruirán la capa protectora del elemento.

En última instancia, la eficacia de un elemento calefactor de MoSi2 está directamente ligada a la gestión de las condiciones que permiten que prospere su capa protectora de vidrio.

Tabla de resumen:

| Mecanismo de protección | Característica clave | Consideración importante |

|---|---|---|

| Capa de sílice autorreparable | Se forma en atmósferas oxidantes (>1000°C) | Evitar temperaturas bajas (~550°C) para prevenir la oxidación por plaga |

| Resistencia química | Resistente a la mayoría de ácidos/álcalis | Vulnerable al ácido fluorhídrico y al ácido nítrico |

| Rango de temperatura | Hasta 1800°C en aire | La temperatura máxima depende de la atmósfera |

¿Necesita soluciones de calefacción fiables a alta temperatura para su laboratorio? Los elementos calefactores avanzados de MoSi2 de KINTEK ofrecen un rendimiento excepcional en atmósferas oxidantes a través de su capa de sílice autoprotectora. Aprovechando nuestras sólidas capacidades de I+D y fabricación interna, proporcionamos hornos tubulares, hornos de vacío y sistemas CVD/PECVD diseñados con precisión y con una profunda personalización para satisfacer sus requisitos experimentales únicos. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de calefacción pueden mejorar la eficiencia y la longevidad de su proceso!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables