En un horno rotatorio, el revestimiento refractario actúa como la barrera esencial y resistente al calor que hace posible todo el proceso de alta temperatura. Sus funciones principales son proteger la carcasa exterior de acero del horno de la fusión, aislar el proceso para mantener temperaturas extremas y minimizar la pérdida de calor para garantizar la eficiencia energética.

El revestimiento refractario no es simplemente un componente pasivo; es el facilitador activo de la función central del horno. Sin él, el acero estructural fallaría catastróficamente, y la eficiencia térmica requerida para los procesos industriales modernos sería inalcanzable.

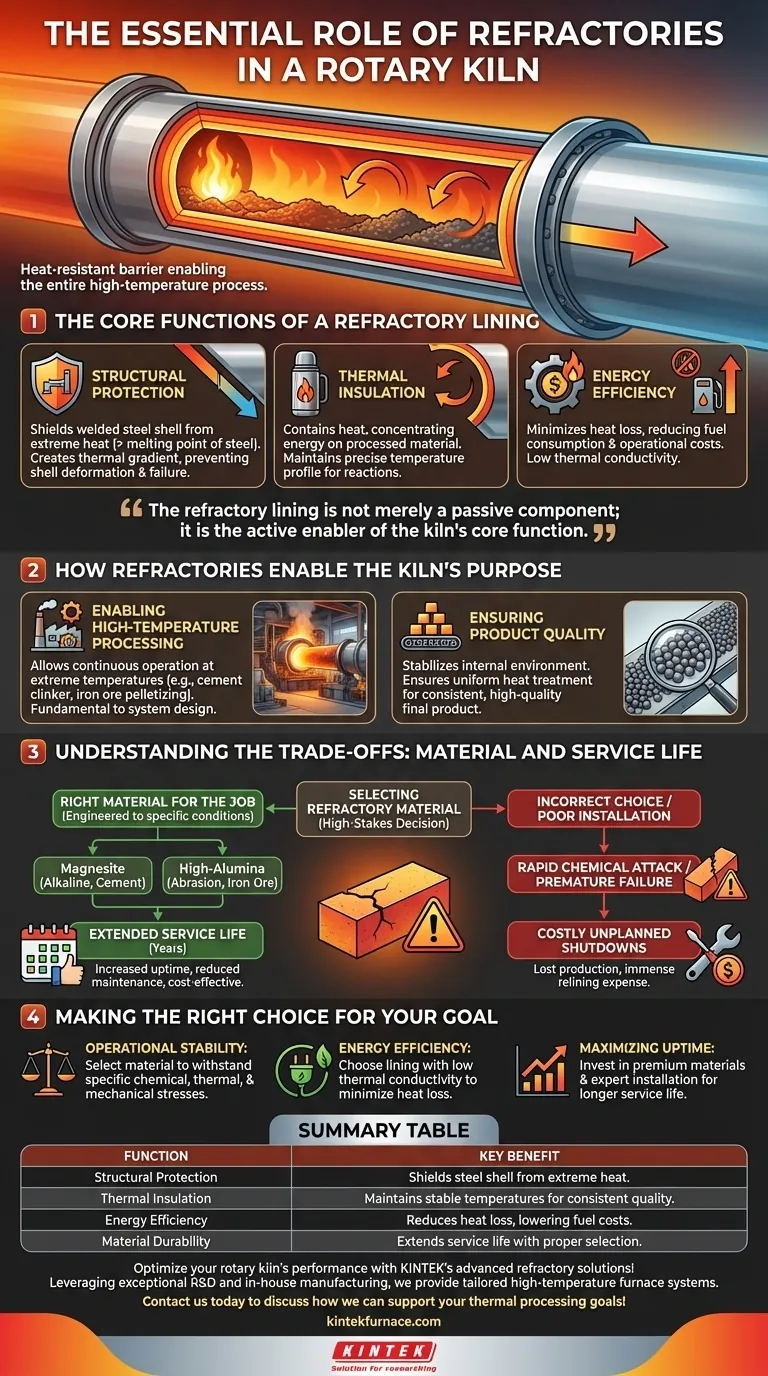

Las Funciones Principales de un Revestimiento Refractario

El propósito de un horno rotatorio es procesar materiales a temperaturas increíblemente altas. El revestimiento refractario es la interfaz crítica entre este calor extremo y la estructura mecánica del horno.

Protección Estructural

El papel más fundamental del refractario es proteger la carcasa de acero soldada. Las temperaturas internas de operación de un horno pueden exceder con creces el punto de fusión del acero.

El material refractario crea un gradiente térmico, asegurando que la temperatura en la superficie de la carcasa se mantenga dentro de límites estructurales seguros, evitando la deformación o el fallo completo.

Aislamiento Térmico

Al contener el calor, el revestimiento refractario asegura que la energía térmica se concentre en el material que se está procesando, sin escapar al ambiente circundante.

Este aislamiento es vital para mantener el perfil de temperatura preciso y estable requerido para inducir las reacciones químicas deseadas o los cambios físicos en el producto.

Eficiencia Energética

Minimizar la pérdida de calor está directamente relacionado con el costo operativo. Un revestimiento refractario bien diseñado tiene baja conductividad térmica, actuando como el aislamiento en un termo.

Esto reduce la cantidad de combustible requerida para mantener la temperatura objetivo, haciendo que toda la operación sea más eficiente energéticamente y rentable, una ventaja clave de los hornos rotatorios modernos.

Cómo los Refractarios Habilitan el Propósito del Horno

El revestimiento refractario hace más que solo proteger y aislar; es fundamental para lograr el objetivo principal del horno de crear un producto consistente y de alta calidad.

Permitir el Procesamiento a Altas Temperaturas

El concepto mismo de un horno rotatorio—un reactor cilíndrico giratorio para procesamiento térmico continuo—se basa en la existencia de un revestimiento refractario duradero.

Es el componente que permite a los ingenieros diseñar sistemas que operan de manera confiable a las temperaturas extremas necesarias para procesos como la producción de clínker de cemento o la peletización de mineral de hierro.

Garantizar la Calidad del Producto

Las condiciones de procesamiento consistentes son clave para un producto final homogéneo. El revestimiento refractario ayuda a estabilizar el ambiente interno contra las fluctuaciones.

Esta estabilidad térmica asegura que cada partícula de material que se mueve a través del horno reciba el mismo tratamiento térmico uniforme, lo cual es crítico para lograr la calidad y consistencia especificadas del producto.

Entendiendo las Compensaciones: Material y Vida Útil

La selección e instalación de material refractario es una decisión de alto riesgo que implica importantes compensaciones técnicas. La elección impacta directamente el rendimiento del horno, la seguridad y los costos operativos.

El Principio de "Material Adecuado para el Trabajo"

No existe una solución refractaria universal. La composición del material debe ser diseñada para resistir las condiciones específicas del proceso.

Por ejemplo, el ambiente alcalino en un horno de cemento requiere ladrillos básicos como la magnesita, mientras que un proceso de mineral de hierro podría usar ladrillos de alta alúmina para manejar su química y abrasión específicas. Una elección incorrecta conduce a un ataque químico rápido y un fallo prematuro.

El Impacto en la Vida Útil

La durabilidad del revestimiento refractario es un factor principal en el tiempo de actividad y el presupuesto de mantenimiento de un horno. Un revestimiento de alta calidad y correctamente instalado puede durar años.

Por el contrario, una mala elección de material o una técnica de revestimiento inadecuada acortará significativamente la vida útil, lo que llevará a costosas paradas no planificadas, pérdida de producción y el inmenso gasto de un proyecto de revestimiento completo.

Tomar la Decisión Correcta para su Objetivo

Sus prioridades operativas guiarán su estrategia refractaria. La selección de materiales y el diseño del revestimiento deben estar alineados con sus indicadores de rendimiento más críticos.

- Si su enfoque principal es la estabilidad operativa: La clave es seleccionar un refractario que pueda soportar las tensiones químicas, térmicas y mecánicas específicas de su material para evitar fallas inesperadas.

- Si su enfoque principal es la eficiencia energética: La clave es elegir un revestimiento con baja conductividad térmica para minimizar la pérdida de calor a través de la carcasa del horno, reduciendo directamente el consumo de combustible.

- Si su enfoque principal es maximizar el tiempo de actividad: La clave es invertir en materiales refractarios de primera calidad e instalación experta para extender la vida útil y reducir la frecuencia de las paradas para revestimiento.

En última instancia, el revestimiento refractario no es solo un componente consumible; es la base de una operación de procesamiento térmico confiable y rentable.

Tabla Resumen:

| Función | Beneficio Clave |

|---|---|

| Protección Estructural | Protege la carcasa de acero del calor extremo, previniendo deformaciones y fallas |

| Aislamiento Térmico | Mantiene temperaturas estables para un procesamiento consistente y calidad del producto |

| Eficiencia Energética | Reduce la pérdida de calor, disminuyendo los costos de combustible y mejorando la economía operativa |

| Durabilidad del Material | Prolonga la vida útil con una selección adecuada (ej., magnesita para hornos de cemento) |

¡Optimice el rendimiento de su horno rotatorio con las avanzadas soluciones refractarias de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura personalizados, incluyendo Hornos Rotatorios, Hornos de Mufla, de Tubo, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra fuerte capacidad de personalización profunda asegura una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia, el tiempo de actividad y la rentabilidad. ¡Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de procesamiento térmico!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme