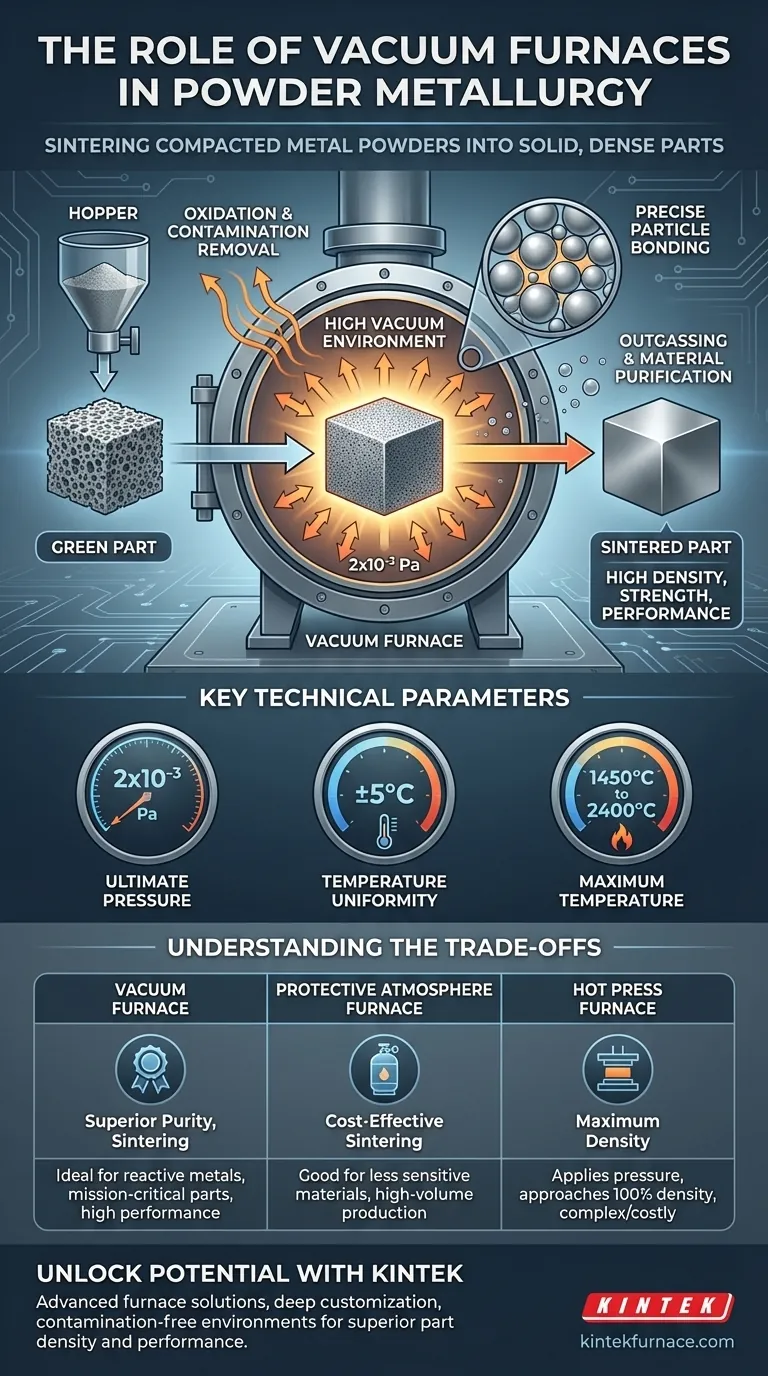

En la metalurgia de polvos, el horno de vacío cumple una función primaria y crítica: sinteriza los polvos metálicos compactados en una pieza sólida y densa. Al crear un entorno altamente controlado y libre de contaminación, el horno permite que las partículas de polvo individuales se unan, aumentando drásticamente la densidad, la resistencia y el rendimiento general del material.

El propósito fundamental de usar un horno de vacío no es solo aplicar calor, sino crear un ambiente excepcionalmente puro. Esto previene reacciones químicas no deseadas, como la oxidación, asegurando que los enlaces metalúrgicos entre las partículas de polvo sean lo más fuertes y limpios posible.

Por qué el vacío es esencial para la sinterización

La sinterización implica calentar un polvo compactado (una "pieza verde") a una temperatura inferior a su punto de fusión. A esta temperatura, los átomos se difunden a través de los límites de las partículas, fusionándolas en una pieza sólida. La atmósfera en la que ocurre esto es primordial.

Prevención de la oxidación y la contaminación

El beneficio más significativo del vacío es la eliminación de los gases atmosféricos, principalmente oxígeno y nitrógeno.

Cuando se calientan, la mayoría de los metales reaccionan fácilmente con el oxígeno para formar óxidos en sus superficies. Esta capa de óxido actúa como una barrera, impidiendo el contacto limpio metal con metal requerido para una difusión y unión efectivas.

Un horno de vacío evacúa la cámara a un vacío casi perfecto, eliminando estos gases reactivos y asegurando que las partículas de polvo permanezcan puras durante todo el ciclo de calentamiento.

Promoción de la unión precisa de partículas

Con superficies limpias y no oxidadas, las partículas de polvo metálico pueden unirse directa y eficientemente.

Este entorno controlado permite la formación de una microestructura uniforme, que es directamente responsable de las propiedades mecánicas de la pieza final, como la resistencia, la dureza y la ductilidad.

Desgasificación y purificación del material

El vacío extrae activamente sustancias volátiles y gases atrapados del compactado de polvo a medida que se calienta.

Este proceso de desgasificación sirve como un paso de purificación final, eliminando contaminantes que pudieron haberse introducido durante la producción o manipulación del polvo, lo que conduce a un componente final de mayor calidad.

Parámetros técnicos clave

La eficacia de un horno de sinterización por vacío se define por su capacidad para controlar el entorno con precisión. Varios parámetros clave son críticos.

Presión final (Nivel de vacío)

Mide cuán completamente se ha eliminado el aire. Una presión final de 2x10⁻³ Pa es un vacío muy alto, lo que indica un entorno extremadamente puro con un gas residual mínimo que interfiera con el proceso.

Uniformidad de la temperatura

Una especificación como ±5°C significa que la temperatura es constante en toda la zona calentada. Esta uniformidad es vital para garantizar que la pieza se sinterice de manera uniforme, previniendo deformaciones, tensiones internas y densidad inconsistente.

Temperatura máxima

Los hornos operan a temperaturas que van desde 1450°C hasta 2400°C. Este amplio rango les permite procesar una gran variedad de materiales, desde aceros comunes hasta superaleaciones de alto rendimiento y metales refractarios que requieren calor extremo.

Comprensión de las compensaciones: Vacío frente a otros tipos de horno

Aunque los hornos de vacío son potentes, no son la única opción. La elección depende del material y del resultado deseado.

Vacío frente a hornos de atmósfera protectora

Un horno de atmósfera protectora, como un horno de caja, no crea un vacío. En cambio, purga la cámara con un gas inerte como argón o nitrógeno para desplazar el oxígeno.

Este método suele ser menos costoso y más rápido que generar un vacío profundo. Sin embargo, no puede lograr el mismo nivel de pureza, lo que hace que los hornos de vacío sean superiores para metales reactivos (como el titanio) o aplicaciones que exigen el máximo rendimiento posible.

Sinterización frente a prensado en caliente

Un horno de prensado en caliente aplica simultáneamente alta temperatura y presión mecánica externa.

Esta combinación logra densidades más altas que la sinterización por sí sola, acercándose a menudo al 100% del máximo teórico. Se utiliza para aplicaciones donde la máxima densidad y las propiedades mecánicas son innegociables, aunque suele ser un proceso más complejo y costoso.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso térmico correcto es un equilibrio entre los requisitos del material, el costo y las especificaciones de la pieza final.

- Si su enfoque principal es la máxima pureza y rendimiento: Un horno de vacío es la opción superior, especialmente para metales reactivos o componentes críticos donde cualquier contaminación es inaceptable.

- Si su enfoque principal es la producción rentable y de gran volumen: Un horno de atmósfera protectora puede ser una alternativa adecuada para materiales menos sensibles donde propiedades buenas, pero no perfectas, son suficientes.

- Si su enfoque principal es lograr la máxima densidad posible: Se debe considerar un horno de prensado en caliente, ya que la aplicación de presión externa proporciona un nivel de densificación que la sinterización por sí sola no puede igualar.

Comprender estos principios fundamentales le permite seleccionar el proceso térmico preciso que se alinea con su material, presupuesto y objetivos de rendimiento.

Tabla de resumen:

| Aspecto | Función en la metalurgia de polvos |

|---|---|

| Función principal | Sinteriza polvos metálicos compactados en piezas sólidas y densas |

| Beneficios clave | Previene la oxidación, asegura una unión limpia, purifica materiales |

| Parámetros críticos | Presión final (ej., 2x10⁻³ Pa), uniformidad de temperatura (±5°C), temperatura máx. (1450°C-2400°C) |

| Comparación | Pureza superior frente a atmósfera protectora; menor densidad frente a prensado en caliente |

Desbloquee todo el potencial de sus procesos de metalurgia de polvos con KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que trabaje con metales reactivos o necesite sinterización de alta pureza, nuestros hornos de vacío brindan entornos libres de contaminación para una densidad y rendimiento superiores de las piezas. Contáctenos hoy para discutir cómo podemos adaptar una solución a sus necesidades específicas y mejorar sus resultados de materiales.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

La gente también pregunta

- ¿Por qué es necesario un entorno de alto vacío en el empobrecimiento de la escoria de cobre? Maximice la eficiencia de su separación de mata

- ¿Cuál es el propósito de realizar un recocido a vacío medio en ampollas de trabajo? Asegurar una difusión pura a alta temperatura

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento