En esencia, la recristalización es el proceso fundamental que transforma el carburo de silicio (SiC) sinterizado de una colección de granos individuales a un material cohesivo y eléctricamente conductor. Este proceso forma intencionalmente una red de puentes de grano fino entre los granos de SiC más grandes, creando las vías precisas a través de las cuales fluye la corriente eléctrica para generar calor. La densidad y la integridad de esta red determinan directamente la resistencia eléctrica y el rendimiento general del elemento calefactor.

La recristalización no es un efecto secundario; es el principio central de fabricación que rige la conductividad de un elemento de SiC. El proceso crea una microestructura de "puentes" eléctricos de grano fino, y el número de estos puentes dicta la resistencia y las características de calentamiento del elemento.

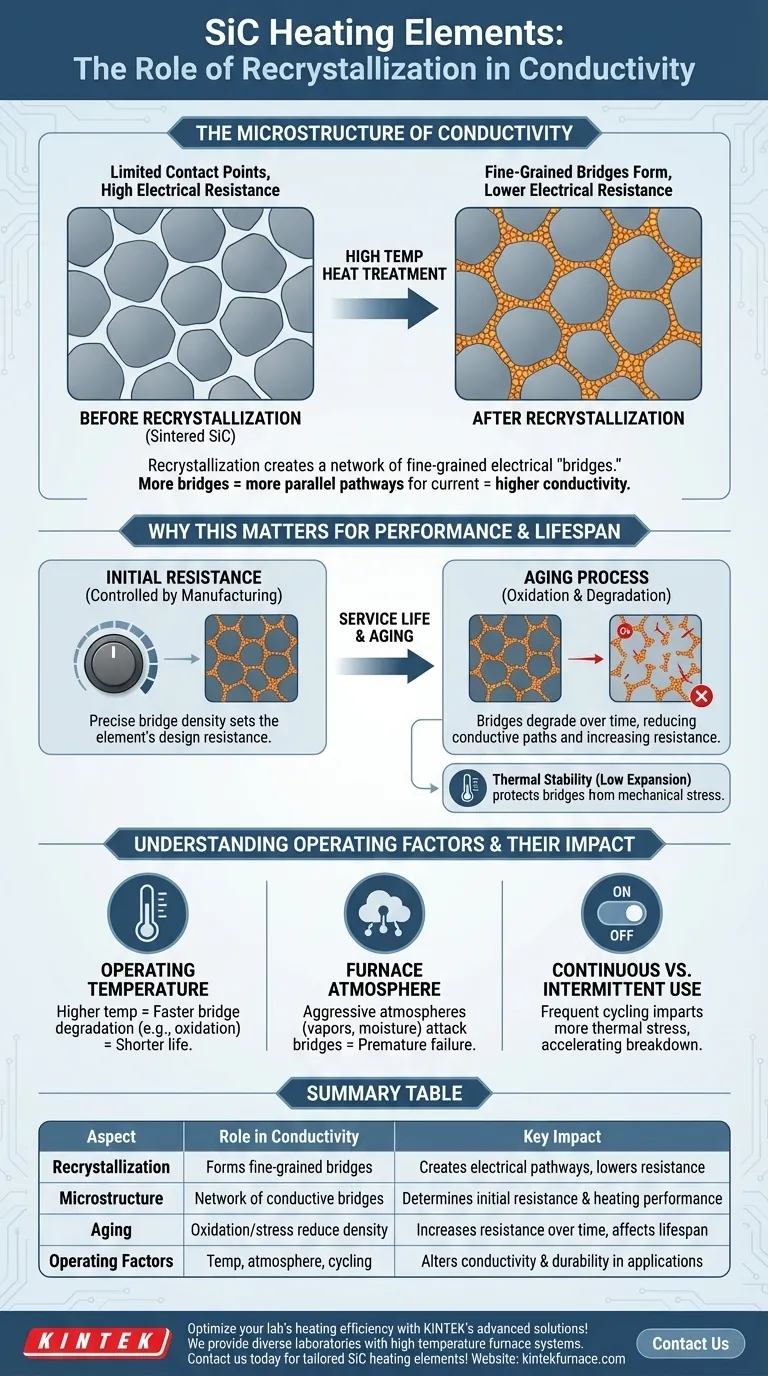

La microestructura de la conductividad

Para comprender el rendimiento de un elemento calefactor de carburo de silicio, primero debe visualizar su estructura interna. No es un cristal monolítico uniforme, sino una matriz cerámica compleja.

De granos a una red conductora

Un elemento calefactor de SiC comienza como una colección de granos de carburo de silicio más grandes e individuales. En este estado inicial, los granos simplemente están empaquetados, con puntos de contacto limitados y una resistencia eléctrica muy alta.

El papel de la recristalización

Durante la fabricación, el elemento se somete a temperaturas extremadamente altas. Este tratamiento térmico inicia la recristalización, un proceso donde comienzan a formarse y crecer nuevos granos de SiC mucho más pequeños.

Granos finos como puentes eléctricos

Estos nuevos granos finos nuclean y crecen en los espacios entre los granos originales más grandes. Forman efectivamente puentes físicos y eléctricos, conectando los granos más grandes en una red continua e interconectada a través del cuerpo del elemento.

Resistencia como función de las conexiones

El flujo de electricidad ahora puede viajar a través de esta red de puentes. La resistencia final del elemento es una función directa de esta microestructura: más puentes crean más vías paralelas para la corriente, lo que resulta en una menor resistencia general y una mayor conductividad.

Por qué esto es importante para el rendimiento y la vida útil

Comprender el papel de estos puentes microscópicos es clave para comprender el comportamiento del elemento en un entorno industrial del mundo real.

Resistencia inicial y diseño del elemento

Los fabricantes controlan con precisión el proceso de recristalización para lograr una densidad específica de puentes conductores. Esto establece la resistencia inicial o "en frío" del elemento, que es un parámetro crítico para diseñar la fuente de alimentación y el sistema de control.

El proceso de envejecimiento inevitable

A lo largo de su vida útil, la resistencia de un elemento de SiC aumenta gradualmente. Este envejecimiento es causado por factores como la oxidación, donde la atmósfera del horno degrada lentamente los puentes de grano fino, reduciendo el número de caminos conductores disponibles.

La importancia de la estabilidad térmica

El carburo de silicio tiene un coeficiente de expansión térmica muy bajo. Esta es una propiedad crítica que protege los delicados puentes microestructurales del estrés mecánico a medida que el elemento se calienta y se enfría. Esta estabilidad inherente es una razón principal de la durabilidad y larga vida del material en aplicaciones con ciclos térmicos frecuentes.

Comprensión de los factores operativos

El entorno en el que opera un elemento de SiC tiene un impacto directo en la longevidad de su estructura recristalizada. Los factores que influyen en la vida útil lo hacen afectando la integridad de estos puentes conductores.

Impacto de la temperatura de funcionamiento

Las temperaturas de funcionamiento más altas proporcionan más energía para impulsar reacciones químicas como la oxidación. Esto acelera la degradación de la red conductora, haciendo que la resistencia aumente más rápidamente y acortando la vida útil del elemento.

Influencia de la atmósfera del horno

Ciertas atmósferas pueden ser agresivas con la microestructura del carburo de silicio. Por ejemplo, el vapor de agua pesado o ciertos vapores químicos pueden atacar los granos de SiC y la red de puentes, lo que lleva a una falla prematura.

Uso continuo versus intermitente

Aunque el SiC es mecánicamente robusto, el ciclado frecuente (uso intermitente) todavía impone más estrés térmico con el tiempo que la operación continua. Este estrés puede contribuir a la lenta descomposición mecánica de las vías conductoras, especialmente si están presentes otros factores de degradación.

Tomar la decisión correcta para su aplicación

Comprender el papel de la recristalización le permite gestionar sus elementos calefactores para un rendimiento y longevidad óptimos.

- Si su enfoque principal es el calentamiento constante: Reconozca que el rendimiento del elemento está directamente ligado a su estructura microscópica y monitoree su resistencia con el tiempo para predecir su fin de vida útil.

- Si su enfoque principal es la vida útil máxima: Controle las condiciones de funcionamiento, especialmente la temperatura y la atmósfera del horno, para proteger los puentes conductores de grano fino de la degradación.

- Si su enfoque principal es la fiabilidad: Seleccione elementos de SiC de alta calidad cuya estabilidad térmica inherente protegerá la red conductora a través de miles de ciclos de calentamiento.

Al comprender este principio microscópico, obtiene un control macroscópico sobre su proceso de calentamiento.

Tabla de resumen:

| Aspecto | Función en la conductividad | Impacto clave |

|---|---|---|

| Proceso de recristalización | Forma puentes de grano fino entre los granos de SiC | Crea vías eléctricas, reduce la resistencia |

| Microestructura | Red de puentes conductores | Determina la resistencia inicial y el rendimiento de calentamiento |

| Envejecimiento y degradación | La oxidación y el estrés reducen la densidad de puentes | Aumenta la resistencia con el tiempo, afecta la vida útil |

| Factores operativos | La temperatura, la atmósfera y el ciclado influyen en los puentes | Altera la conductividad y la durabilidad en las aplicaciones |

¡Optimice la eficiencia de calentamiento de su laboratorio con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Mufla, Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando el rendimiento y la longevidad. ¡Contáctenos hoy para discutir cómo nuestros elementos calefactores de SiC adaptados pueden beneficiar su aplicación!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables