Como mínimo, cada horno de porcelana moderno debe estar equipado con protecciones de hardware dedicadas. Estas incluyen sensores de temperatura y presión de alta precisión para monitorear el entorno de cocción y un interruptor de parada de emergencia accesible. Estas características son la base innegociable para proteger al operador de daños, la restauración del paciente de fallos catastróficos y el equipo de daños.

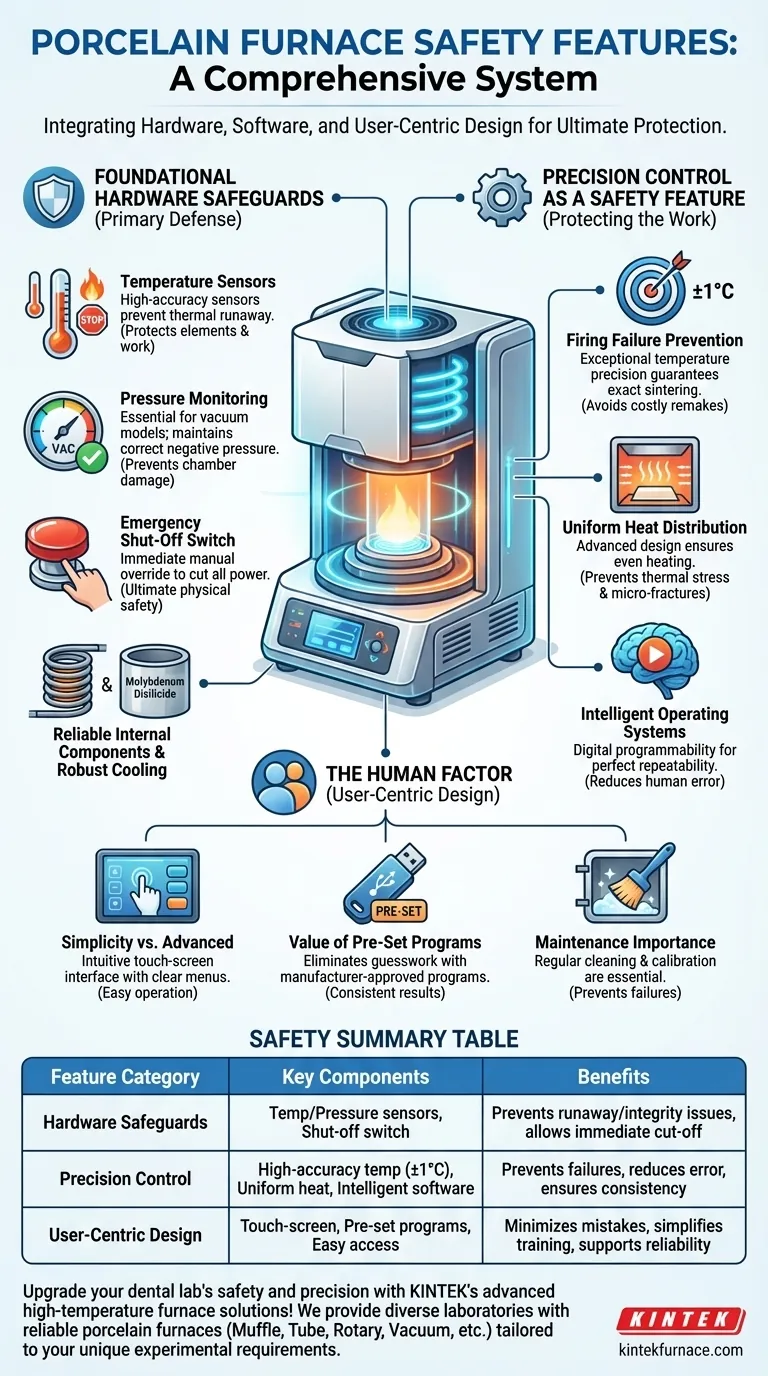

La verdadera seguridad del horno no es solo una característica, sino un sistema integral. Combina sistemas de seguridad de hardware físico con control de software inteligente y un diseño centrado en el usuario para prevenir tanto el peligro físico inmediato como los costosos errores operativos.

Salvaguardias de Hardware Fundamentales

Las características de seguridad más críticas son los componentes físicos diseñados para prevenir los peores escenarios. Estas son su primera línea de defensa.

El papel de los sensores de temperatura

La función principal de un horno es generar calor extremo, por lo que el control de la temperatura es la principal preocupación de seguridad. Los sensores de alta calidad, a menudo combinados con un controlador digital fiable, previenen la fuga térmica (thermal runaway).

Estos sistemas aseguran que el horno no exceda su temperatura de diseño o los parámetros específicos de la cerámica, lo que podría destruir la restauración y dañar los elementos calefactores.

Monitoreo de presión en modelos de vacío

Para los hornos que utilizan vacío para reducir la porosidad en la porcelana, los sensores de presión son esenciales. Aseguran que se alcance y mantenga la presión negativa correcta.

Un sistema de vacío defectuoso puede comprometer la integridad de la restauración, y el monitoreo previene daños potenciales a la cámara o a la bomba por operar fuera de los parámetros seguros.

El interruptor de parada de emergencia

Este es el control manual definitivo. En caso de un fallo de software, ruido inesperado o cualquier mal funcionamiento percibido, la parada de emergencia proporciona una forma inmediata de cortar toda la energía al sistema.

Su ubicación debe ser obvia y de fácil acceso, lo que permite a cualquier operador reaccionar instantáneamente en una crisis sin tener que navegar por menús.

Componentes internos fiables

La seguridad también es una función de la calidad de construcción. Los componentes clave como los elementos calefactores, a menudo hechos de disilicuro de molibdeno duradero, y el material de la cámara de calentamiento deben soportar miles de ciclos de alta temperatura sin degradarse.

Un sistema de enfriamiento robusto es igualmente importante para devolver la cámara a temperatura ambiente de manera segura y garantizar la fiabilidad a largo plazo del horno.

El control de precisión como característica de seguridad

Más allá de prevenir accidentes físicos, un aspecto clave de la "seguridad" en un laboratorio dental es proteger el trabajo en sí. Los fallos costosos y que consumen mucho tiempo durante el ciclo de cocción son un riesgo significativo, y los controles de horno modernos están diseñados para prevenirlos.

Prevención de fallos de cocción

Una precisión excepcional de la temperatura, a menudo dentro de +/- 1 grado Celsius, es una potente característica de seguridad. Garantiza que la porcelana se someta exactamente al proceso de sinterización para el que fue diseñada.

Esta precisión previene problemas como la decoloración, la contracción o el agrietamiento, protegiendo efectivamente la calidad de la restauración y ahorrando al laboratorio costosas repeticiones.

La importancia de una distribución uniforme del calor

Un diseño de cámara avanzado asegura que el calor se distribuya uniformemente alrededor de toda la restauración. Esta uniformidad es crítica para prevenir el estrés térmico y las microfisuras.

El calentamiento inconsistente es una causa común de restauraciones fallidas, especialmente con puentes complejos de unidades múltiples. Un horno bien diseñado mitiga este riesgo.

Sistemas operativos inteligentes

Los hornos modernos cuentan con software inteligente con capacidad de programación digital. Esto permite a los técnicos ejecutar ciclos de cocción complejos y de múltiples etapas con una repetibilidad perfecta.

Al automatizar el proceso, el sistema reduce la probabilidad de error humano, que es una de las principales causas de trabajo fallido. La capacidad de guardar y recuperar programas para materiales específicos proporciona consistencia y seguridad operativa.

Comprender las compensaciones: El factor humano

Un horno es tan seguro como su operador. El diseño de la interfaz de usuario juega un papel crítico en la prevención de errores.

Simplicidad frente a funcionalidad avanzada

Un horno debe ser fácil de operar, incluso para técnicos con formación mínima. Una interfaz de pantalla táctil intuitiva con menús claros es ahora el estándar.

Aunque la programación avanzada es crucial, no debe producirse a expensas de un panel de control sencillo. Un sistema confuso aumenta el riesgo de que un operador introduzca parámetros incorrectos.

El valor de los programas preestablecidos

Muchos hornos vienen con programas de cocción preestablecidos para sistemas cerámicos comunes. Esta característica es un beneficio de seguridad significativo, ya que elimina las conjeturas y asegura resultados consistentes y aprobados por el fabricante.

La capacidad de agregar programas personalizados a través de USB o almacenamiento interno combina esta seguridad con la flexibilidad necesaria para el trabajo personalizado.

El riesgo oculto del mantenimiento deficiente

Ningún conjunto de características de seguridad puede compensar la falta de un mantenimiento adecuado. La limpieza regular de la cámara de cocción y la calibración periódica del controlador de temperatura son esenciales para un funcionamiento seguro y preciso.

Descuidar el mantenimiento puede provocar temperaturas de cocción inexactas y fallos de componentes, socavando todos los mecanismos de seguridad integrados.

Tomar la decisión correcta para su objetivo

Al evaluar un horno de porcelana, su elección debe alinearse directamente con las necesidades y el flujo de trabajo principales de su laboratorio.

- Si su enfoque principal es la producción estandarizada y de gran volumen: Priorice un horno con amplio almacenamiento de programas preestablecidos y una interfaz de usuario sencilla e intuitiva para minimizar el error del operador y maximizar el rendimiento.

- Si su enfoque principal son las restauraciones personalizadas y complejas: Exija una precisión de temperatura superior (+/- 1°C), programación avanzada y una cámara diseñada para una distribución de calor excepcionalmente uniforme.

- Si su enfoque principal es la seguridad del operador y la facilidad de formación: Insista en salvaguardias de hardware claras como una parada de emergencia, componentes internos fiables y una interfaz de pantalla táctil fácil de usar que simplifique el manejo.

Un horno verdaderamente seguro es aquel que protege de manera confiable a su personal, su trabajo y su inversión a través de un diseño inteligente y robusto.

Tabla de resumen:

| Categoría de característica | Componentes clave | Beneficios |

|---|---|---|

| Salvaguardias de hardware | Sensores de temperatura, sensores de presión, interruptor de parada de emergencia | Previene la fuga térmica, asegura la integridad del vacío, permite el corte inmediato de energía en emergencias |

| Control de precisión | Control de temperatura de alta precisión (±1°C), distribución uniforme del calor, software inteligente | Previene fallos de cocción, reduce el error humano, asegura resultados consistentes |

| Diseño centrado en el usuario | Interfaz de pantalla táctil, programas preestablecidos, fácil acceso al mantenimiento | Minimiza errores del operador, simplifica la formación, apoya un funcionamiento fiable |

¡Mejore la seguridad y precisión de su laboratorio dental con las soluciones avanzadas de horno de alta temperatura de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos de porcelana fiables, incluidos hornos de Mufla, Tubo, Rotatorios, de Vacío y de Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos, protegiendo a su personal, su trabajo y su inversión. ¡Contáctenos hoy para saber cómo nuestras soluciones personalizadas pueden mejorar la eficiencia y seguridad de su laboratorio!

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad