En esencia, los hornos de inducción para fusión ofrecen ventajas convincentes al combinar una huella física muy compacta con reducciones sustanciales de costes a largo plazo. Esto se logra a través de su excepcional eficiencia energética, la eliminación de fuentes de combustible tradicionales y un flujo de trabajo operativo optimizado.

Mientras que la fusión tradicional a menudo implica sistemas grandes y de alto consumo energético con gastos generales operativos significativos, la tecnología de inducción proporciona una alternativa fundamentalmente más eficiente. Aprovecha el calentamiento electromagnético preciso para reducir el desperdicio, disminuir el espacio de suelo requerido y reducir una amplia gama de costes operativos.

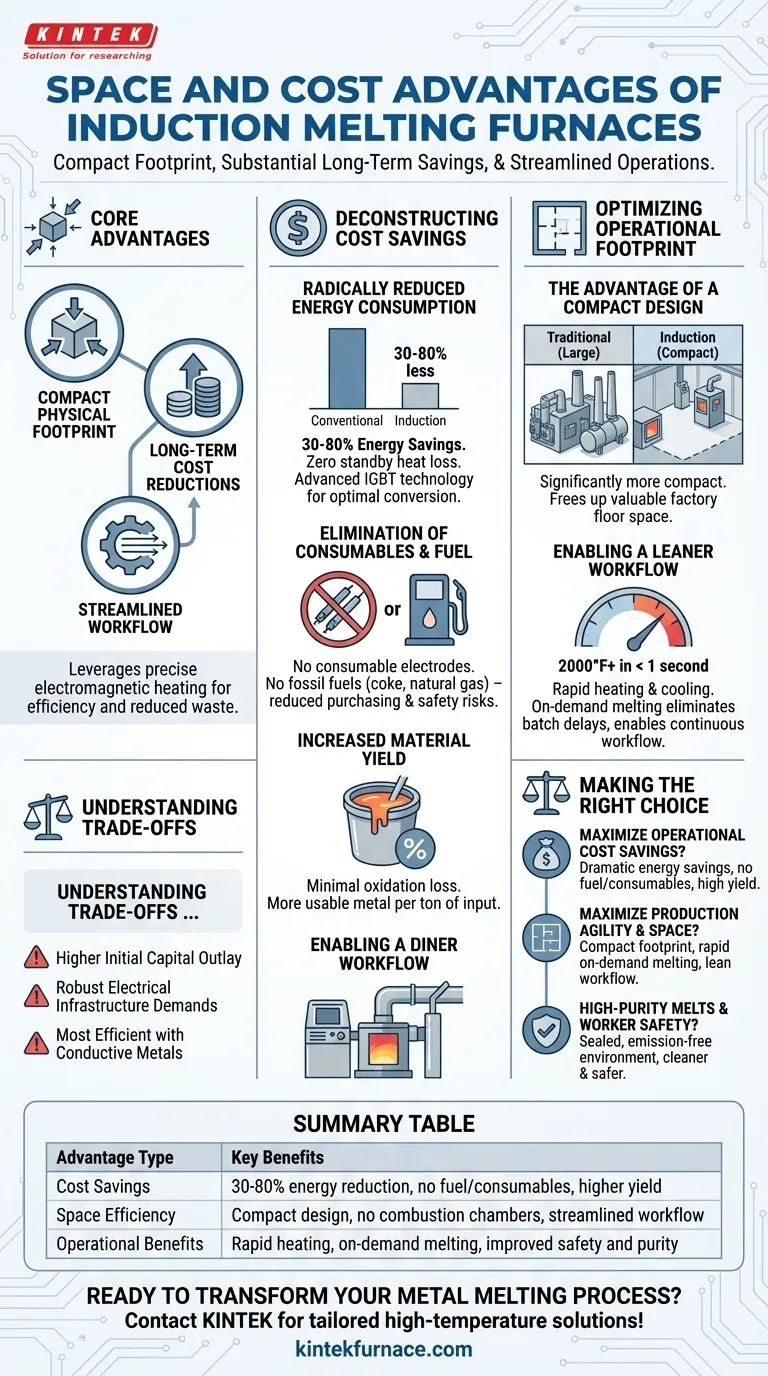

Desglosando el Ahorro de Costes

Los beneficios financieros de los hornos de inducción van mucho más allá del precio de compra inicial, impactando las facturas de energía, los costes de material y la mano de obra.

Consumo de Energía Radicalmente Reducido

Los hornos de inducción pueden ofrecer ahorros de energía del 30 al 80 % en comparación con los métodos convencionales. Esto se debe a su diseño, que calienta el metal de forma directa e interna.

Hay cero pérdida de calor en espera, ya que la energía solo se consume durante el ciclo de fusión. La tecnología avanzada IGBT (Transistor Bipolar de Puerta Aislada) y el control de frecuencia optimizado aseguran que casi toda la energía eléctrica se convierta en calor útil.

Eliminación de Consumibles y Combustible

A diferencia de los hornos de arco, los sistemas de inducción no requieren electrodos consumibles.

También eliminan por completo la necesidad de combustibles fósiles como el coque o el gas natural, lo que elimina los costes de compra, almacenamiento y manipulación de combustible, así como los riesgos de seguridad asociados.

Mayor Rendimiento de Material

El proceso de inducción es excepcionalmente limpio. Al fundir chatarra o materias primas, hay una pérdida mínima por oxidación.

Esto significa que una mayor parte de su material de entrada se convierte en metal fundido utilizable, mejorando directamente su rendimiento y reduciendo el coste por tonelada de producto final.

Optimizando su Huella Operativa

El diseño de un horno de inducción cambia fundamentalmente cómo se integra en una instalación, ofreciendo ventajas significativas en espacio y flujo de trabajo.

La Ventaja de un Diseño Compacto

Los hornos de inducción son significativamente más compactos que sus homólogos alimentados por combustible. No requieren grandes cámaras de combustión, áreas de almacenamiento de combustible ni extensos sistemas de gases de combustión y escape.

Esto libera un valioso espacio en el suelo de la fábrica, que puede reutilizarse para otras actividades que añaden valor.

Permitiendo un Flujo de Trabajo Más Esbelto

La tecnología permite una velocidad increíble, capaz de calentar materiales a más de 2,000 °F en menos de un segundo. El sistema también se enfría rápidamente.

Esto permite la fusión bajo demanda y un flujo de trabajo continuo, eliminando los retrasos asociados con el procesamiento por lotes. Los hornos a menudo se pueden colocar directamente en el suelo de trabajo, reduciendo el movimiento de material entre diferentes áreas de producción.

Comprendiendo las Compensaciones

Aunque son muy ventajosas, la tecnología de inducción no es una solución universal. Una comprensión clara de sus limitaciones es fundamental para tomar una decisión informada.

Mayor Desembolso de Capital Inicial

Los sistemas de fusión por inducción a menudo tienen un precio de compra inicial más alto en comparación con algunos hornos tradicionales más simples. Los ahorros operativos a largo plazo están destinados a compensar esta inversión inicial durante la vida útil del equipo.

Exigencias de Infraestructura Eléctrica

Estos hornos son dispositivos eléctricos potentes. Su instalación debe contar con un suministro y una infraestructura eléctrica robusta capaz de manejar el consumo significativo de energía sin interrumpir otras operaciones. La actualización de su sistema eléctrico puede ser un coste oculto pero necesario.

No Ideal para Todos los Materiales

El calentamiento por inducción funciona induciendo una corriente eléctrica dentro del propio metal. Por lo tanto, es más eficiente con metales eléctricamente conductores. Aunque es versátil, su rendimiento y eficiencia pueden variar al fundir materiales con mala conductividad o al procesar grandes cantidades de escoria no metálica.

Tomando la Decisión Correcta para su Operación

La decisión de invertir en un horno de inducción debe estar directamente relacionada con sus objetivos operativos y comerciales específicos.

- Si su enfoque principal es minimizar los costes operativos a largo plazo: Los drásticos ahorros de energía, la eliminación de combustible y consumibles, y el alto rendimiento del material hacen de la inducción una opción financiera superior con el tiempo.

- Si su enfoque principal es maximizar la agilidad de producción y el espacio en planta: La huella compacta y los ciclos de fusión rápidos y bajo demanda permiten una distribución de la planta más esbelta, integrada y eficiente en el espacio.

- Si su enfoque principal son las fusiones de alta pureza y la seguridad del trabajador: El entorno sellado y libre de emisiones proporciona un control inigualable sobre la pureza del metal y crea un lugar de trabajo mucho más seguro y limpio que los métodos basados en la combustión.

En última instancia, elegir un horno de inducción es una inversión estratégica en precisión, eficiencia y un entorno de producción más moderno y sostenible.

Tabla Resumen:

| Tipo de Ventaja | Beneficios Clave |

|---|---|

| Ahorro de Costes | Reducción de energía del 30-80 %, sin combustible ni consumibles, mayor rendimiento de material |

| Eficiencia Espacial | Diseño compacto, sin cámaras de combustión, flujo de trabajo optimizado |

| Beneficios Operacionales | Calentamiento rápido, fusión bajo demanda, seguridad y pureza mejoradas |

¿Listo para transformar su proceso de fusión de metales con hornos de inducción avanzados? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de alta temperatura personalizadas. Nuestra línea de productos incluye hornos de muffle, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por una profunda personalización para satisfacer sus necesidades únicas. ¡Contáctenos hoy mismo para analizar cómo podemos aumentar su eficiencia y reducir costes!

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Por qué es esencial un horno de fusión por inducción al vacío (VIM)? Desbloquee la pureza para la industria aeroespacial y de semiconductores

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear