En esencia, los hornos cerámicos modernos se distinguen por características especiales diseñadas para una precisión absoluta y el control de los materiales. Las capacidades clave incluyen la tecnología de sinterizado al vacío para crear superficies impecables y no porosas, ciclos de cocción totalmente automatizados y programables para una repetibilidad perfecta, y la capacidad de operar bajo diversas atmósferas controladas para el procesamiento avanzado de materiales.

Los hornos cerámicos modernos han evolucionado de ser simples hornos a instrumentos sofisticados de procesamiento de materiales. Las características más críticas son aquellas que controlan con precisión el entorno de cocción (vacío y atmósfera) y el proceso de cocción (temperatura y tiempo), asegurando que el producto cerámico final cumpla con las especificaciones estéticas y estructurales exactas.

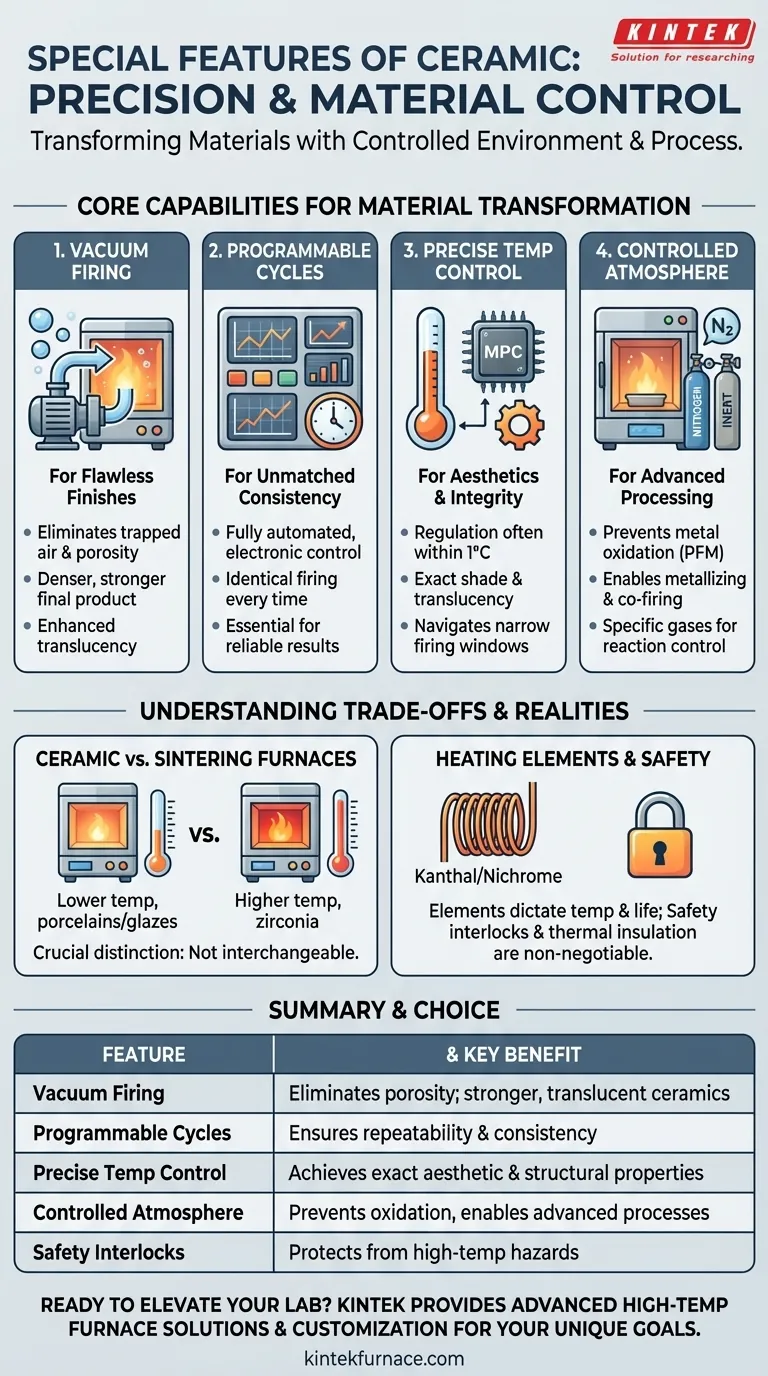

Capacidades Fundamentales para la Transformación de Materiales

El objetivo de un horno cerámico no es solo calentar un material, sino transformarlo. Las siguientes características son fundamentales para lograr una transformación controlada y predecible.

Sinterizado al Vacío para Acabados Impecables

La característica más significativa para el trabajo estético de alta calidad, especialmente en odontología, es un sistema de vacío integrado.

Durante el ciclo de cocción, la bomba de vacío elimina el aire de la cámara de cocción. Esto elimina el riesgo de atrapar burbujas de aire dentro de la cerámica, lo que puede causar porosidad, debilidad y una apariencia turbia. El resultado es un producto final más denso, más fuerte y más translúcido.

Ciclos Programables para una Consistencia Inigualable

Los hornos modernos están controlados electrónicamente y son totalmente programables. Los usuarios pueden crear, almacenar y ejecutar programas de cocción específicos adaptados a diferentes tipos de porcelana o materiales cerámicos.

Esta automatización garantiza que cada ciclo de cocción sea idéntico, desde la velocidad de aumento de temperatura hasta el tiempo de mantenimiento y la fase de enfriamiento. Esta consistencia es fundamental para producir resultados fiables y es una característica no negociable para cualquier aplicación profesional.

Control Preciso de la Temperatura para la Estética y la Integridad

Los microprocesadores avanzados y los termopares de alta calidad proporcionan una regulación de la temperatura excepcionalmente precisa, a menudo dentro de un solo grado.

Este nivel de control es esencial para desarrollar el tono exacto, la translucidez y las propiedades físicas de la cerámica. Diferentes materiales tienen ventanas de cocción muy estrechas, y cualquier desviación puede arruinar la restauración o el componente final.

Atmósfera Controlada para el Procesamiento Avanzado

Más allá del vacío, muchos hornos industriales y dentales avanzados pueden introducir gases específicos en la cámara.

Operar en una atmósfera de nitrógeno u otro gas inerte puede prevenir la oxidación de metales en restauraciones de porcelana fundida sobre metal (PFM). Otros procesos como la metalización o la cocción conjunta de cerámicas y metales dependen totalmente de tener una atmósfera controlada y no reactiva.

Comprensión de las Compensaciones y las Realidades Prácticas

Aunque las características son importantes, comprender su contexto es clave para tomar una decisión informada.

Hornos Cerámicos vs. Hornos de Sinterización

Es crucial distinguir entre estos dos tipos de equipos. Los hornos cerámicos, que utilizan elementos Kanthal o Nicromo, suelen operar a temperaturas más bajas adecuadas para la cocción de porcelanas y esmaltes.

Los hornos de sinterización, en cambio, están diseñados para alcanzar temperaturas mucho más altas necesarias para procesar materiales de alta resistencia como la circonia monolítica. Se utilizan para diferentes etapas del proceso de producción y no son intercambiables.

La Importancia de los Elementos Calefactores

La elección del elemento calefactor (como Kanthal o Nicromo) determina la temperatura máxima del horno y la vida útil operativa.

Si bien estos son estándar en los hornos cerámicos convencionales, su condición y calidad afectan directamente la precisión y uniformidad de la temperatura dentro de la cámara.

La Seguridad como Característica No Negociable

Los hornos modernos se construyen dando prioridad a la seguridad del operador. Las características clave incluyen un aislamiento térmico de alta eficiencia, que mantiene las superficies externas frías y mejora la eficiencia energética.

Además, los dispositivos de bloqueo de seguridad evitan que la puerta se abra mientras el horno está a una temperatura peligrosamente alta, protegiendo al usuario de quemaduras graves y a la pieza cerámica del choque térmico.

Tomar la Decisión Correcta para su Objetivo

La selección de un horno depende enteramente de los materiales que utilice y de los resultados que necesite obtener.

- Si su enfoque principal son las restauraciones dentales estéticas (p. ej., PFM, disilicato de litio): Priorice un horno con tecnología de vacío excepcional y ciclos de cocción precisos y fácilmente programables.

- Si su enfoque principal es el procesamiento industrial o la investigación de materiales: Necesita un horno versátil con capacidades de atmósfera controlada y la capacidad de manejar diversos procesos como el recocido o la metalización.

- Si su enfoque principal es un laboratorio de gran volumen que prioriza la eficiencia y la seguridad: La automatización completa, una interfaz fácil de usar y robustos dispositivos de bloqueo de seguridad son sus características más críticas.

En última instancia, comprender estas características especializadas le permite seleccionar no solo un horno, sino una herramienta precisa diseñada para sus objetivos de materiales específicos.

Tabla Resumen:

| Característica | Beneficio Clave |

|---|---|

| Sinterizado al Vacío | Elimina la porosidad para cerámicas más fuertes y translúcidas |

| Ciclos Programables | Asegura la repetibilidad y consistencia en los procesos de cocción |

| Control Preciso de la Temperatura | Logra propiedades estéticas y estructurales exactas |

| Atmósfera Controlada | Previene la oxidación y permite el procesamiento avanzado de materiales |

| Dispositivos de Bloqueo de Seguridad | Protege a los usuarios y materiales de los peligros de alta temperatura |

¿Listo para elevar las capacidades de su laboratorio con un horno cerámico adaptado a sus necesidades? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se centre en restauraciones dentales estéticas, procesamiento industrial o eficiencia de gran volumen, podemos ayudarle a lograr resultados superiores. Contáctenos hoy para analizar cómo nuestros hornos pueden transformar su procesamiento de materiales.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas