El proceso central de individualización de una restauración implica limpiar la cerámica, aplicar una capa uniforme de pasta de esmalte y luego colocar estratégicamente los pigmentos (stains) en el esmalte sin cocer para imitar las características dentales naturales antes de una cocción final. Esto transforma un bloque monolítico de cerámica en una restauración que se integra perfectamente con la dentición existente del paciente.

El objetivo no es simplemente crear una superficie brillante, sino replicar los sutiles cambios de color, la translucidez y las texturas superficiales que se encuentran en los dientes naturales. Piense en el esmalte como un lienzo transparente sobre el cual pinta la ilusión de vida.

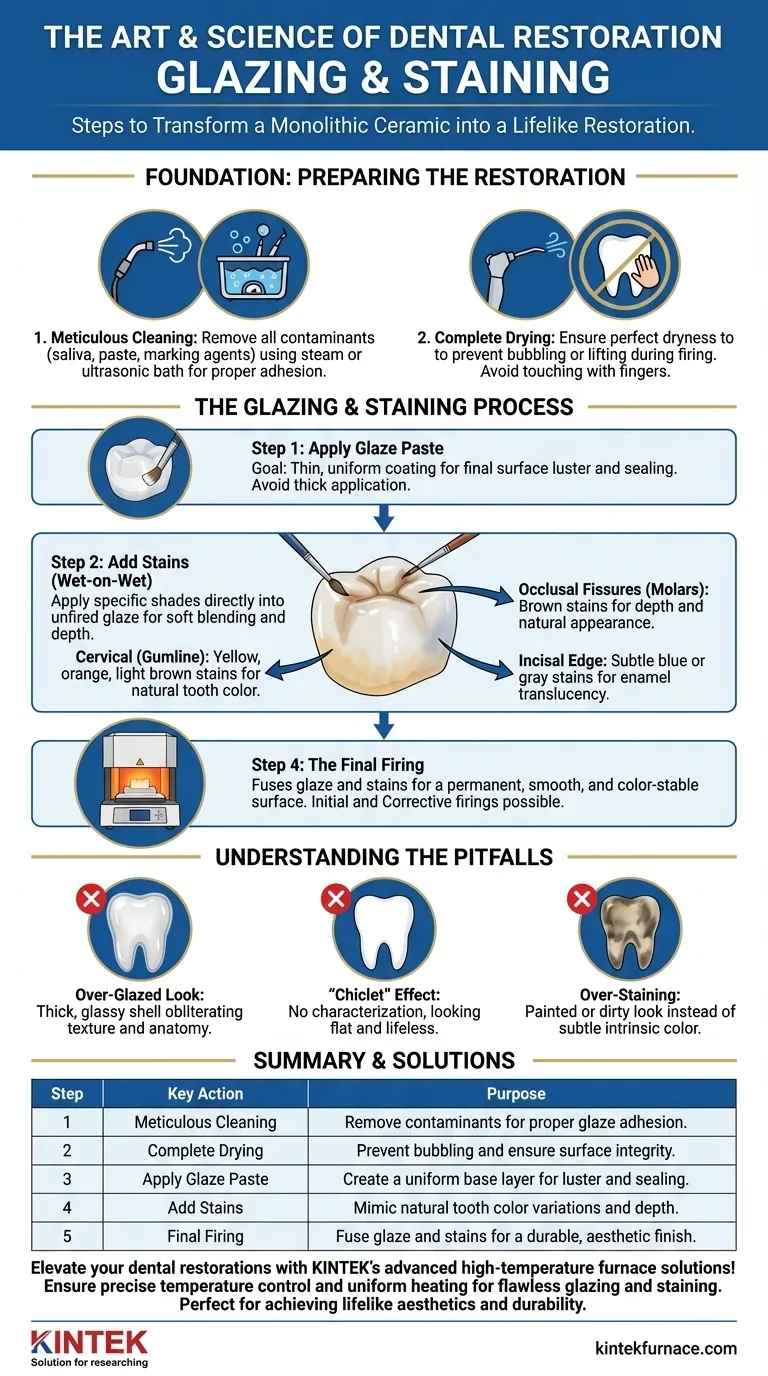

## Fundamento: Preparación de la Restauración

El éxito de la restauración final se basa en una superficie impecablemente preparada. Cualquier contaminante dejado de la fase de prueba interferirá con el esmalte y el tinte, lo que provocará defectos.

### Paso 1: Limpieza Minuciosa

Después de la prueba intraoral, la restauración se recubre de saliva y potencialmente de pasta de prueba o agentes de marcado. Estos deben eliminarse por completo.

Utilice un limpiador a vapor o un baño ultrasónico con una solución de limpieza designada. Esto asegura que todos los residuos orgánicos e inorgánicos se eliminen de la superficie y de cualquier anatomía fresada intrincada.

### Paso 2: Secado Completo

La restauración debe estar perfectamente seca antes de aplicar cualquier material. Cualquier humedad hará que el esmalte burbujee o se levante durante el proceso de cocción, lo que resultará en una superficie porosa y débil.

Utilice una jeringa de aire limpia y libre de aceite para secar completamente la restauración. Evite tocar la superficie con los dedos a partir de este momento, ya que los aceites de la piel pueden actuar como contaminantes.

## El Proceso de Esmaltado y Tinción

Esta es una técnica de dos partes en la que primero se crea la capa base (esmalte) y luego se añaden las características individuales (pigmentos/stains). La clave es trabajar con los materiales mientras están húmedos, permitiendo que se fusionen.

### Paso 1: Aplicación de la Pasta de Esmalte

La pasta de esmalte proporciona el brillo superficial final y sella la cerámica. El objetivo es un recubrimiento delgado y uniforme.

Mezcle la pasta de esmalte hasta obtener una consistencia suave y cremosa. Aplíquela uniformemente sobre toda la superficie de la restauración. Si el esmalte es demasiado grueso, se acumulará en la anatomía, oscureciendo los detalles y alterando potencialmente la oclusión. Si es demasiado delgado, la superficie no se sellará adecuadamente.

### Paso 2: Adición de Caracterización con Pigmentos

Aquí es donde el arte se encuentra con la ciencia. Los pigmentos (stains) se utilizan para replicar los detalles de color específicos de los dientes adyacentes.

Aplicará tonos y pigmentos específicos directamente en la capa de esmalte sin cocer. Esta técnica de "húmedo sobre húmedo" permite que los colores se mezclen suavemente y se fusionen con el esmalte durante la cocción, creando una sensación de profundidad.

### Paso 3: Colocación Estratégica de Pigmentos

Piense en dónde ocurren las variaciones de color en los dientes naturales.

- Cervical (Línea de las encías): Aplique pigmentos amarillos, naranjas o marrón claro para imitar el color de la dentina subyacente y el esmalte más delgado común en esta área.

- Fisuras Oclusales (Molares): Use un pincel de punta fina para aplicar pigmentos marrones en los surcos para crear profundidad y un aspecto natural.

- Borde Incisal (Dientes frontales): La aplicación sutil de pigmentos azules o grises puede replicar el efecto de la translucidez del esmalte.

Siempre use los pigmentos con moderación. Es mucho más fácil agregar más color en una cocción correctiva que eliminar el color que es demasiado intenso. Si un pigmento es demasiado concentrado, se puede diluir ligeramente, pero asegúrese de que mantenga una consistencia pastosa y trabajable.

## Comprensión de las Trampas

Lograr un resultado natural requiere evitar errores comunes que conducen a un aspecto artificial. Comprender estas compensaciones es fundamental para dominar el proceso.

### El Aspecto Sobre-Esmaltado

Aplicar demasiado esmalte es un error frecuente. Esto resulta en una capa gruesa y vidriosa que anula la textura superficial y la anatomía cuidadosamente fresadas. La restauración se verá artificial y no reflejará la luz como un diente natural.

### El Efecto "Chiclet"

Una restauración sin caracterización se ve plana y sin vida, como un Chiclet blanco. No agregar variaciones sutiles de color, especialmente en las áreas cervicales e incisales, es una oportunidad perdida para integrar la corona perfectamente.

### Exceso de Pigmentación (Over-Staining)

El entusiasmo puede llevar a aplicar demasiados pigmentos. Esto crea un aspecto "pintado" o "sucio" en lugar de una coloración sutil e intrínseca. El objetivo es sugerir el color desde el interior del diente, no pintarlo en la superficie.

## La Cocción Final

El ciclo de cocción es lo que fusiona el esmalte y los pigmentos, convirtiéndolos en una parte permanente de la restauración.

### La Cocción Inicial

Coloque la restauración en una bandeja de cocción y ejecute el programa apropiado en su horno de porcelana. El calor derrite las partículas de esmalte, haciendo que fluyan juntas y se unan a la cerámica y a los pigmentos, creando una superficie lisa, no porosa y con color estable.

### La Cocción Correctiva

Después de la cocción inicial, evalúe la restauración. ¿Es preciso el color? ¿Es correcto el brillo? Si es necesario intensificar un pigmento o si el esmalte está ligeramente apagado, se puede realizar una segunda cocción correctiva. Puede agregar una pequeña cantidad de pigmento u otra capa delgada de esmalte y volver a cocer para lograr el resultado deseado.

## Tomar la Decisión Correcta para su Objetivo

Su enfoque para esmaltar y teñir debe adaptarse a la demanda clínica de cada caso.

- Si su enfoque principal es un diente anterior altamente estético: Concéntrese en efectos sutiles de translucidez incisal y en desarrollar transiciones de color naturales desde la encía hasta el borde.

- Si su enfoque principal es un molar posterior funcional: Enfatice la definición de los surcos oclusales con pigmentos para crear un aspecto natural y asegure un esmalte perfectamente liso y duradero para la función de masticación.

- Si es nuevo en el proceso: Comience dominando la aplicación de una capa de esmalte delgada y uniforme antes de introducir técnicas complejas de pigmentación.

Dominar este proceso es el paso final para elevar una buena restauración a una excepcional.

Tabla de Resumen:

| Paso | Acción Clave | Propósito |

|---|---|---|

| 1 | Limpieza Minuciosa | Eliminar contaminantes para una adhesión adecuada del esmalte |

| 2 | Secado Completo | Prevenir burbujeo y asegurar la integridad de la superficie |

| 3 | Aplicar Pasta de Esmalte | Crear una capa base uniforme para brillo y sellado |

| 4 | Añadir Pigmentos | Imitar variaciones de color y profundidad del diente natural |

| 5 | Cocción Final | Fusionar esmalte y pigmentos para un acabado estético y duradero |

¡Mejore sus restauraciones dentales con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Nuestros hornos de crisol (Muffle), de tubo, rotatorios, de vacío y de atmósfera, y nuestros sistemas CVD/PECVD, respaldados por profundas capacidades de personalización, garantizan un control preciso de la temperatura y un calentamiento uniforme para un esmaltado y una pigmentación impecables. Perfecto para laboratorios dentales que buscan lograr una estética y durabilidad realistas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden satisfacer sus necesidades experimentales únicas y mejorar la eficiencia de su flujo de trabajo.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión