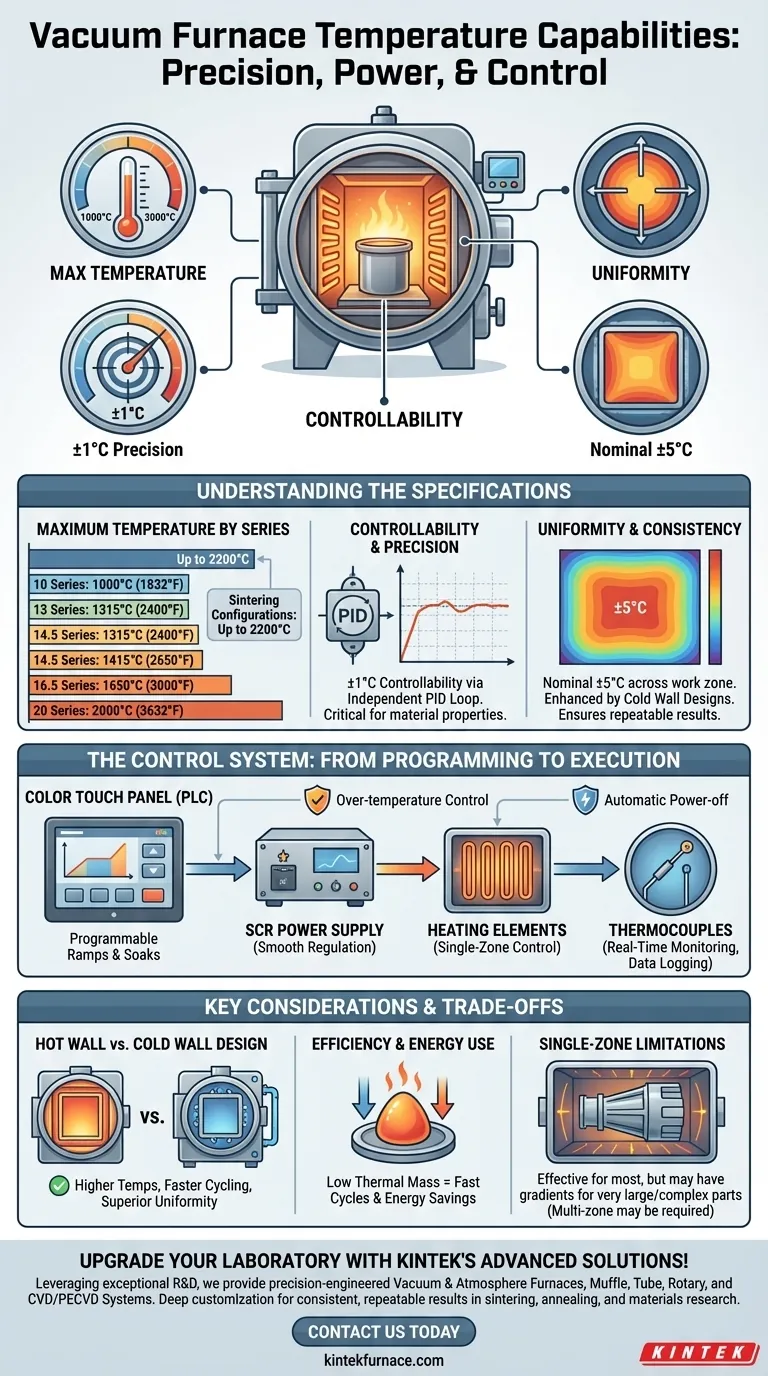

En esencia, el sistema de horno de vacío proporciona un amplio espectro de capacidades de temperatura, con modelos específicos que alcanzan temperaturas máximas que oscilan entre 1000 °C (1832 °F) y más de 2000 °C (3632 °F). Más allá del calor máximo, el sistema está diseñado para una precisión excepcional, ofreciendo una controlabilidad de la temperatura de ±1 °C y una uniformidad nominal de ±5 °C.

La verdadera capacidad de un horno no se define únicamente por su temperatura máxima, sino por su capacidad para controlar con precisión y mantener uniformemente esa temperatura. Este sistema combina calor elevado con un control de proceso avanzado para garantizar resultados consistentes y repetibles para aplicaciones de materiales exigentes.

Comprensión de las especificaciones de temperatura

Para evaluar si este horno satisface sus necesidades, debe observar tres métricas clave: temperatura máxima, controlabilidad y uniformidad. Cada una desempeña un papel distinto en el éxito de su proceso térmico.

Temperatura máxima por serie

El sistema se ofrece en diferentes series, cada una con un techo térmico específico. Esto le permite seleccionar un modelo adaptado a los requisitos de su proceso sin tener que invertir en una capacidad innecesaria.

- Serie 10: 1000 °C (1832 °F)

- Serie 13: 1315 °C (2400 °F)

- Serie 14.5: 1415 °C (2650 °F)

- Serie 16.5: 1650 °C (3000 °F)

- Serie 20: 2000 °C (3632 °F)

Algunas configuraciones de hornos de sinterización al vacío pueden alcanzar temperaturas aún más altas, llegando hasta 2200 °C.

Controlabilidad: El poder de la precisión

El sistema ofrece una controlabilidad de ±1 °C. Esta especificación se refiere a la capacidad del horno para alcanzar y mantener un punto de ajuste de temperatura específico medido por el termopar de control.

Este nivel de precisión es fundamental para procesos donde ligeras desviaciones de temperatura pueden alterar drásticamente las propiedades del material. Se gestiona mediante un bucle de control PID independiente, que ajusta constantemente la potencia para mantener la temperatura objetivo.

Uniformidad: Garantizar resultados consistentes

La uniformidad de la temperatura se clasifica en un nominal de ±5 °C. Esto significa que, en un punto de ajuste dado, la temperatura no variará más de 5 °C en toda la zona de trabajo útil.

Una excelente uniformidad es vital para garantizar que un componente grande o un lote de piezas más pequeñas reciban exactamente el mismo tratamiento térmico, evitando inconsistencias y asegurando resultados predecibles. Esto a menudo se mejora mediante diseños de horno de pared fría, que promueven un calentamiento más rápido y uniforme.

El sistema de control: de la programación a la ejecución

El hardware de temperatura de alto rendimiento solo es eficaz cuando se combina con un sistema de control sofisticado. Este horno utiliza un sistema integrado basado en PLC para traducir sus requisitos de proceso en operaciones de horno automatizadas y fiables.

Rampas y tiempos de mantenimiento programables

El sistema cuenta con un panel táctil a color con un PLC que le permite programar ciclos térmicos complejos. Puede definir velocidades de calentamiento específicas (rampas) y tiempos de mantenimiento a temperaturas objetivo (tiempos de mantenimiento/soaks).

Esto es esencial para procesos metalúrgicos como el recocido, el templado y la sinterización, que dependen de un perfil térmico preciso y dependiente del tiempo.

Monitorización en tiempo real y seguridad

El sistema utiliza termopares para proporcionar una medición de temperatura en tiempo real. Todos los datos del proceso, incluida la temperatura y los niveles de vacío, se pueden registrar para el aseguramiento de la calidad y la validación del proceso.

La seguridad se gestiona a través de funciones como el control de sobretemperatura, que protege el horno y la carga, y una función de apagado automático cuando se abre la puerta del horno.

Regulación de potencia y control de calor

El calentamiento se gestiona mediante una fuente de alimentación SCR, que proporciona una regulación suave y precisa de la potencia a los elementos calefactores.

La configuración estándar utiliza el control de calor de zona única, donde toda la cámara de calentamiento se gestiona como una sola unidad. Esto es eficaz para una amplia gama de aplicaciones y contribuye a la simplicidad operativa y fiabilidad del sistema.

Comprensión de las compensaciones

Ningún sistema es perfecto para todos los escenarios. Comprender las opciones de diseño inherentes y sus implicaciones es clave para tomar una decisión informada.

Diseño de pared caliente frente a pared fría

Las referencias indican que los hornos de pared fría ofrecen temperaturas de funcionamiento más altas, ciclos más rápidos y una uniformidad de temperatura superior en comparación con los diseños más antiguos de pared caliente. Aunque el sistema se beneficia de este enfoque moderno, es importante confirmar el diseño del modelo específico que está considerando.

Eficiencia y uso de energía

El horno está diseñado con una baja masa térmica (pequeño almacenamiento de calor), lo que permite tiempos rápidos de subida y bajada de temperatura. Esto no solo acelera sus ciclos de proceso, sino que también proporciona importantes ahorros de energía en comparación con los hornos pesados de material refractario tradicionales.

La limitación del control de zona única

Aunque el control de calor de zona única es fiable y suficiente para la mayoría de las cargas de trabajo, puede ser una limitación para piezas muy grandes o geométricamente complejas. En tales casos, a veces pueden formarse gradientes de temperatura a través de la pieza, que podrían estar fuera de la especificación nominal de uniformidad de ±5 °C. Para estas aplicaciones especializadas, podría ser necesario un horno multizona.

Tomar la decisión correcta para su aplicación

La configuración de horno ideal depende totalmente de sus objetivos de proceso específicos.

- Si su enfoque principal es la sinterización a alta temperatura o la investigación de materiales: Priorice la serie 20 u otros modelos de alta temperatura (hasta 2200 °C) y confirme que la uniformidad de ±5 °C cumple con la sensibilidad de su material.

- Si su enfoque principal es el tratamiento térmico estándar (recocido, templado): La serie 10, 13 o 14.5 probablemente proporcionará suficiente temperatura con el control de proceso necesario para obtener resultados excelentes y repetibles.

- Si su enfoque principal es la validación de procesos y el control de calidad: Aproveche el registro de datos del sistema, la programabilidad del PLC y la estricta controlabilidad de ±1 °C para garantizar que cada ciclo se ejecute y documente perfectamente.

Al hacer coincidir las capacidades específicas del sistema con las demandas de su aplicación, puede asegurarse de que está seleccionando la herramienta adecuada para el trabajo.

Tabla de resumen:

| Especificación | Detalles |

|---|---|

| Rango de temperatura máxima | 1000 °C a 2200 °C (1832 °F a 3992 °F) |

| Controlabilidad de la temperatura | ±1 °C |

| Uniformidad de la temperatura | ±5 °C |

| Series clave | Serie 10 (1000 °C), Serie 13 (1315 °C), Serie 14.5 (1415 °C), Serie 16.5 (1650 °C), Serie 20 (2000 °C) |

| Características de control | Basado en PLC, rampas y tiempos de mantenimiento programables, monitorización en tiempo real, fuente de alimentación SCR |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios productos diseñados con precisión como Hornos de Vacío y de Atmósfera, Hornos de Mufla, Tubulares, Rotatorios y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, ofreciendo resultados consistentes y repetibles para aplicaciones como la sinterización, el recocido y la investigación de materiales. ¡Contáctenos hoy para analizar cómo nuestros sistemas de horno personalizados pueden mejorar la eficiencia y fiabilidad de su procesamiento térmico!

Guía Visual

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cómo contribuyen los hornos de sinterización al vacío y de recocido a la densificación de los imanes de NdFeB?

- ¿Cuál es el mecanismo de un horno de sinterización al vacío para AlCoCrFeNi2.1 + Y2O3? Optimice su procesamiento de aleaciones de alta entropía

- ¿Cuáles son las ventajas de un horno de sinterización por prensado en caliente al vacío para compuestos de cobre y tierras raras? Densidad y pureza

- ¿Cuál es la función de un horno de sinterización al vacío en el proceso SAGBD? Optimizar la Coercitividad Magnética y el Rendimiento

- ¿Por qué es esencial un ambiente de vacío para el sinterizado de titanio? Garantiza alta pureza y elimina la fragilidad