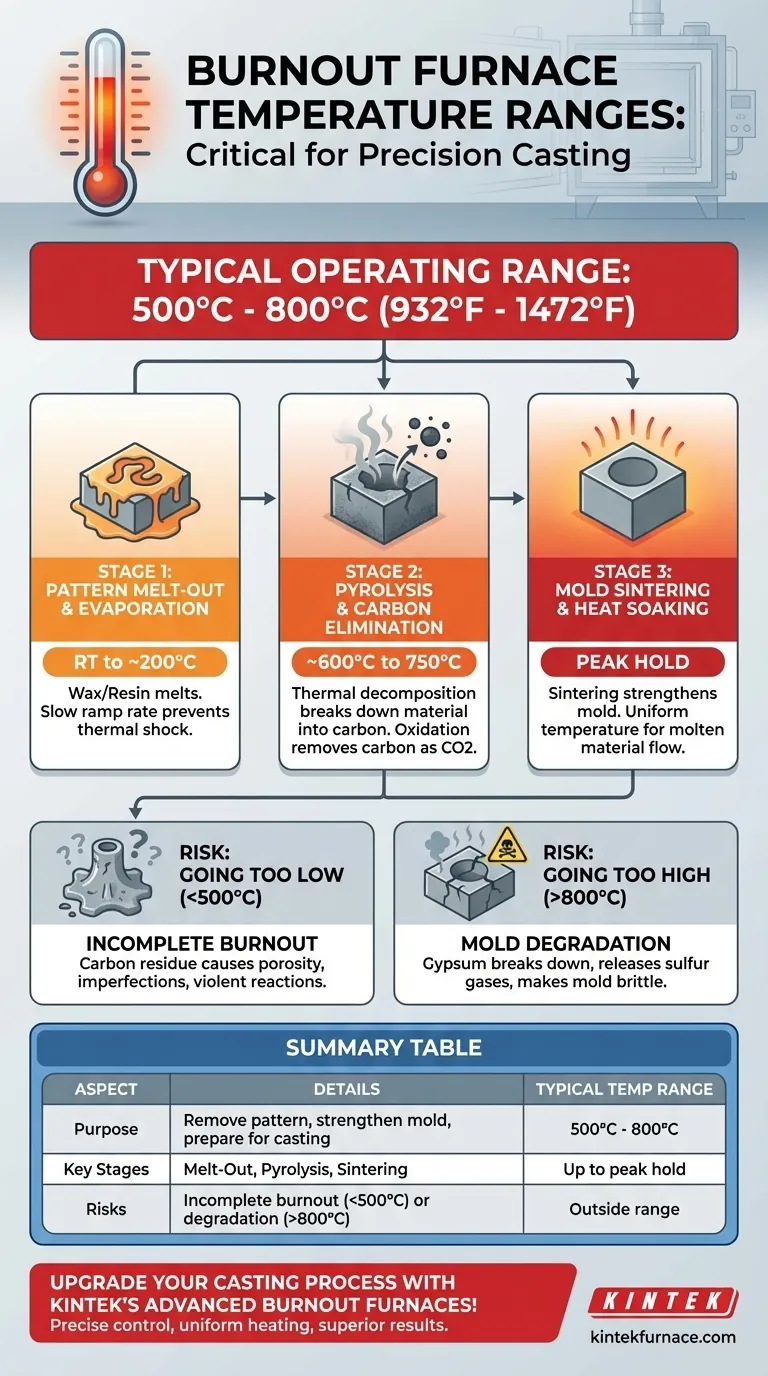

En la práctica, un horno de desencerado suele funcionar dentro de un rango de temperatura moderado de 500°C a 800°C (932°F a 1472°F). Este rango específico es un equilibrio crítico, diseñado para eliminar completamente el material del patrón original, como cera o resina, sin causar que el molde de revestimiento se agriete o degrade.

El objetivo de un ciclo de desencerado no es simplemente calentar un molde, sino ejecutar un proceso térmico preciso. El éxito depende de la eliminación completa del patrón mientras se fortalece simultáneamente el molde y se prepara para la introducción de material fundido.

El propósito de un ciclo de desencerado

La función principal de un horno de desencerado es crear una cavidad hueca perfecta dentro de un molde de revestimiento. Este proceso ocurre en distintas etapas térmicas, cada una crítica para una fundición exitosa.

Etapa 1: Fusión y evaporación del patrón

En el extremo inferior del rango de temperatura, típicamente desde la temperatura ambiente hasta alrededor de 200°C, el patrón de cera o resina se derretirá. Un aumento lento de la temperatura, conocido como velocidad de rampa, es crucial aquí para permitir que el material se licúe y drene sin expandirse rápidamente y causar un choque térmico, que puede agrietar el molde.

Etapa 2: Pirólisis y eliminación de carbono

A medida que la temperatura aumenta hacia los 600°C a 750°C, ocurre el núcleo del proceso de desencerado. Cualquier material residual del patrón sufre pirólisis, una descomposición térmica en un ambiente con poco oxígeno. Esto descompone las moléculas complejas en carbono elemental (hollín), que luego se oxida y se elimina del molde como gas dióxido de carbono, dejando una cavidad limpia.

Etapa 3: Sinterización del molde y remojo térmico

A la temperatura máxima, a menudo mantenida durante varias horas, ocurren dos cosas. El material de revestimiento se sinteriza, aumentando su resistencia y estabilidad térmica. El molde también se "remoja en calor", asegurando que esté a una temperatura uniforme y óptima para recibir el metal fundido u otro material de fundición, lo que promueve un flujo adecuado y la captura de detalles.

Comprensión del rango de temperatura crítico

La ventana de 500°C a 800°C no es arbitraria. Desviarse de ella introduce riesgos significativos para el producto final.

El riesgo de ir demasiado bajo

Operar por debajo de 500°C, o no mantener la temperatura máxima el tiempo suficiente, conlleva el riesgo de un desencerado incompleto. Si quedan residuos de carbono dentro de la cavidad del molde, pueden crear porosidad en la fundición final, provocar imperfecciones superficiales o incluso causar una reacción violenta cuando se introduce el metal fundido.

El riesgo de ir demasiado alto

Exceder la temperatura recomendada para su material de revestimiento puede ser catastrófico. La mayoría de los revestimientos comunes unidos con yeso comienzan a descomponerse por encima de los 800°C, liberando gases de azufre que contaminan las aleaciones metálicas y haciendo que el molde se vuelva quebradizo y propenso a fallar.

Desencerado vs. Cocción de cerámica

Es importante distinguir el desencerado de la cocción de cerámica. Aunque un horno cerámico puede operar en un rango similar de 600°C a 1,000°C, su propósito es diferente. La cocción de cerámica está diseñada para vitrificar o sinterizar el cuerpo cerámico en sí, cambiando fundamentalmente su estructura, mientras que el objetivo de un horno de desencerado es simplemente vaciar y preparar un molde.

Configuración de su ciclo de desencerado para el éxito

El perfil de temperatura ideal depende completamente de sus materiales específicos y del resultado deseado.

- Si su enfoque principal es la fundición de cera tradicional: Una temperatura máxima de alrededor de 700-750°C es un objetivo estándar y seguro para la mayoría de los materiales de revestimiento a base de yeso.

- Si su enfoque principal es la fundición de resinas impresas en 3D: Debe seguir el programa de desencerado del fabricante de la resina, que a menudo requiere una rampa inicial más lenta y un mantenimiento más prolongado a la temperatura máxima para garantizar una eliminación completa.

- Si su enfoque principal es la fundición de aleaciones de alta temperatura: Necesitará un revestimiento especializado unido con fosfato y operará en el extremo superior del rango de desencerado, más cerca de los 800°C, según lo especificado por el fabricante del material.

Dominar el proceso de desencerado consiste en controlar el calor a lo largo del tiempo para preparar un espacio negativo perfecto para su fundición final.

Tabla resumen:

| Aspecto | Detalles |

|---|---|

| Rango de temperatura típico | 500°C a 800°C (932°F a 1472°F) |

| Propósito | Eliminar el material del patrón, fortalecer el molde y preparar para la fundición |

| Etapas clave | Fusión del patrón (hasta 200°C), Pirólisis (600°C-750°C), Sinterización del molde (mantenimiento máximo) |

| Riesgos de desviación | Desencerado incompleto (por debajo de 500°C) o degradación del molde (por encima de 800°C) |

¡Mejore su proceso de fundición con los avanzados hornos de desencerado de KINTEK!

¿Lucha con desencerados incompletos o fallos en el molde? KINTEK se especializa en soluciones de hornos de alta temperatura adaptados para laboratorios de joyería, fundición de metales e investigación. Nuestros hornos de desencerado ofrecen un control preciso de la temperatura y un calentamiento uniforme para garantizar una preparación impecable del molde y resultados de fundición superiores.

Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades experimentales únicas. Ya sea que trabaje con cera, resinas impresas en 3D o aleaciones de alta temperatura, nuestros hornos ofrecen confiabilidad y eficiencia.

¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la productividad de su laboratorio y lograr fundiciones perfectas en todo momento!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros