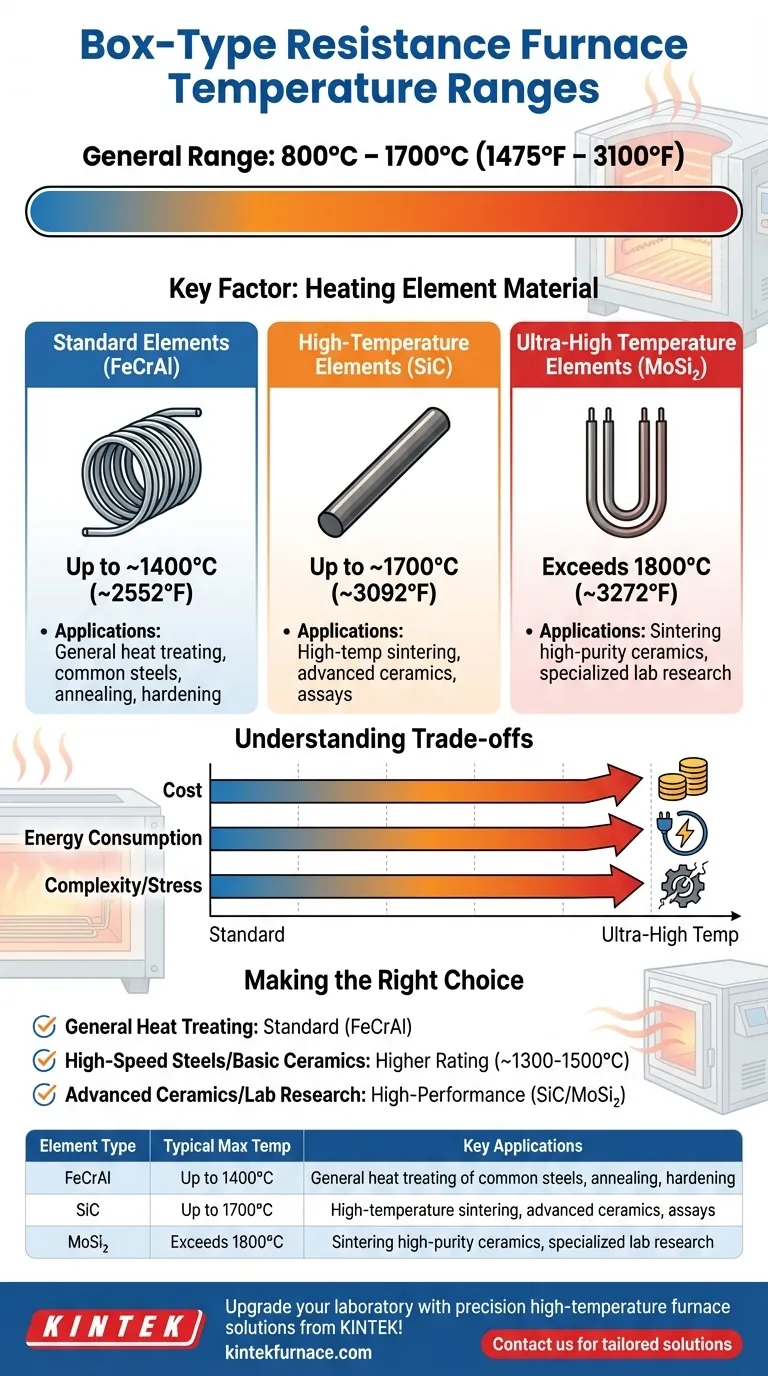

Como regla general, la temperatura del gas del horno en un horno de resistencia tipo caja suele oscilar entre 800 °C y 1700 °C (aproximadamente 1475 °F a 3100 °F). Este amplio rango existe porque la temperatura máxima alcanzable no es un estándar único, sino que está dictada por los materiales específicos utilizados en la construcción del horno, lo más importante, los elementos calefactores.

La temperatura máxima de un horno de caja es una función directa de su tecnología de elementos calefactores. Los hornos estándar que utilizan aleaciones de hierro-cromo-aluminio suelen operar hasta 1400 °C, mientras que los modelos especializados con elementos avanzados como carburo de silicio o disilicuro de molibdeno son necesarios para alcanzar 1700 °C o más.

Qué dicta la temperatura del horno

La categoría de "horno de caja" abarca una amplia gama de equipos. El diferenciador clave que determina el rango de temperatura de funcionamiento es el material utilizado para los elementos calefactores de resistencia eléctrica.

El papel central del elemento calefactor

Los elementos calefactores son los componentes que convierten la energía eléctrica en calor. Sus propiedades químicas y físicas imponen un límite estricto a la temperatura máxima de funcionamiento segura del horno.

Elementos estándar (hasta ~1400°C)

La mayoría de los hornos de caja comunes y rentables utilizan elementos calefactores hechos de aleaciones de hierro-cromo-aluminio (FeCrAl), a menudo conocidos por el nombre comercial Kanthal.

Estos elementos robustos son ideales para una amplia variedad de procesos de tratamiento térmico. Su temperatura máxima de funcionamiento típica es de alrededor de 1300 °C a 1400 °C, lo que se alinea con el extremo inferior del rango general de temperaturas.

Elementos de alta temperatura (hasta ~1700°C)

Para alcanzar temperaturas más allá de los límites del FeCrAl, los hornos deben utilizar materiales más avanzados. El siguiente nivel comúnmente utiliza elementos calefactores de carburo de silicio (SiC).

Estos elementos permiten que los hornos operen de manera confiable en el rango de 1400 °C a 1700 °C, lo que los hace necesarios para la sinterización a alta temperatura, ciertos ensayos y el procesamiento de materiales avanzados.

Elementos de temperatura ultra alta (>1700°C)

Para las aplicaciones más exigentes, como la sinterización de cerámicas de alta pureza o la investigación de laboratorio especializada, los hornos emplean elementos de disilicuro de molibdeno (MoSi2). Estos pueden operar a temperaturas que superan los 1800 °C.

Comprender las compensaciones

Seleccionar un horno en función de la temperatura implica equilibrar la capacidad con el costo y la complejidad operativa. Una clasificación de temperatura más alta no siempre es mejor.

Costo vs. Capacidad

Existe un aumento directo y significativo en el precio a medida que se avanza en la capacidad de temperatura. Un horno con elementos de SiC capaz de 1700 °C será sustancialmente más caro que un horno estándar de FeCrAl que alcanza un máximo de 1300 °C debido al costo de los elementos y al aislamiento de alto grado requerido.

Vida útil y durabilidad del elemento

Las temperaturas más altas inherentemente ejercen más estrés sobre todos los componentes del horno. Los elementos avanzados como SiC y MoSi2 son más frágiles y menos resistentes al choque térmico que las aleaciones FeCrAl. Su vida útil puede ser más corta, especialmente si las condiciones del proceso no se controlan cuidadosamente.

Consumo de energía

La energía requerida para alcanzar y mantener una temperatura establecida aumenta exponencialmente. Mantener un horno a 1600 °C consume mucha más energía que mantenerlo a 1100 °C, lo que conlleva costos operativos significativamente más altos.

Tomar la decisión correcta para su objetivo

Base su decisión en los requisitos específicos de su proceso, no en alcanzar la temperatura más alta posible.

- Si su enfoque principal es el tratamiento térmico general de aceros comunes (recocido, endurecimiento, templado): Un horno estándar con una temperatura máxima entre 1200 °C y 1400 °C es suficiente y la opción más rentable.

- Si su enfoque principal es trabajar con aceros de alta velocidad o el procesamiento básico de cerámica: Probablemente necesitará un horno con una clasificación más alta, capaz de alcanzar al menos 1300 °C a 1500 °C.

- Si su enfoque principal es la sinterización de cerámicas avanzadas o la investigación de laboratorio a alta temperatura: Debe invertir en un horno de alto rendimiento con elementos de SiC o MoSi2 diseñados para operar de forma constante a 1700 °C o más.

En última instancia, hacer coincidir la tecnología de elementos calefactores del horno con su aplicación específica garantiza que tenga la capacidad adecuada sin invertir demasiado en una capacidad innecesaria.

Tabla resumen:

| Tipo de elemento calefactor | Temperatura máxima típica | Aplicaciones clave |

|---|---|---|

| FeCrAl (Hierro-Cromo-Aluminio) | Hasta 1400°C | Tratamiento térmico general de aceros comunes, recocido, endurecimiento |

| SiC (Carburo de Silicio) | Hasta 1700°C | Sinterización a alta temperatura, cerámicas avanzadas, ensayos |

| MoSi2 (Disilicuro de Molibdeno) | Supera los 1800°C | Sinterización de cerámicas de alta pureza, investigación de laboratorio especializada |

¡Actualice su laboratorio con soluciones de hornos de alta temperatura de precisión de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos avanzados como Muffle, Tubo, Rotativos, Vacío y Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con sus requisitos experimentales únicos, mejorando la eficiencia y el rendimiento. Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería