En esencia, los hornos rotatorios utilizan tecnologías de sellado avanzadas como sellos de aleta hidráulica de dos etapas y sellos flexibles de grafito. El beneficio principal de estos sistemas es lograr una tasa de fuga de aire muy baja, lo que mejora significativamente la eficiencia térmica del horno, reduce el consumo de energía y disminuye los costos operativos generales.

La idea crucial es que el sello de un horno rotatorio no es solo un componente de contención; es un sistema de control crítico. Un sellado eficaz es fundamental para regular el entorno térmico y químico interno, lo que impacta directamente en la estabilidad del proceso, la eficiencia energética y la rentabilidad.

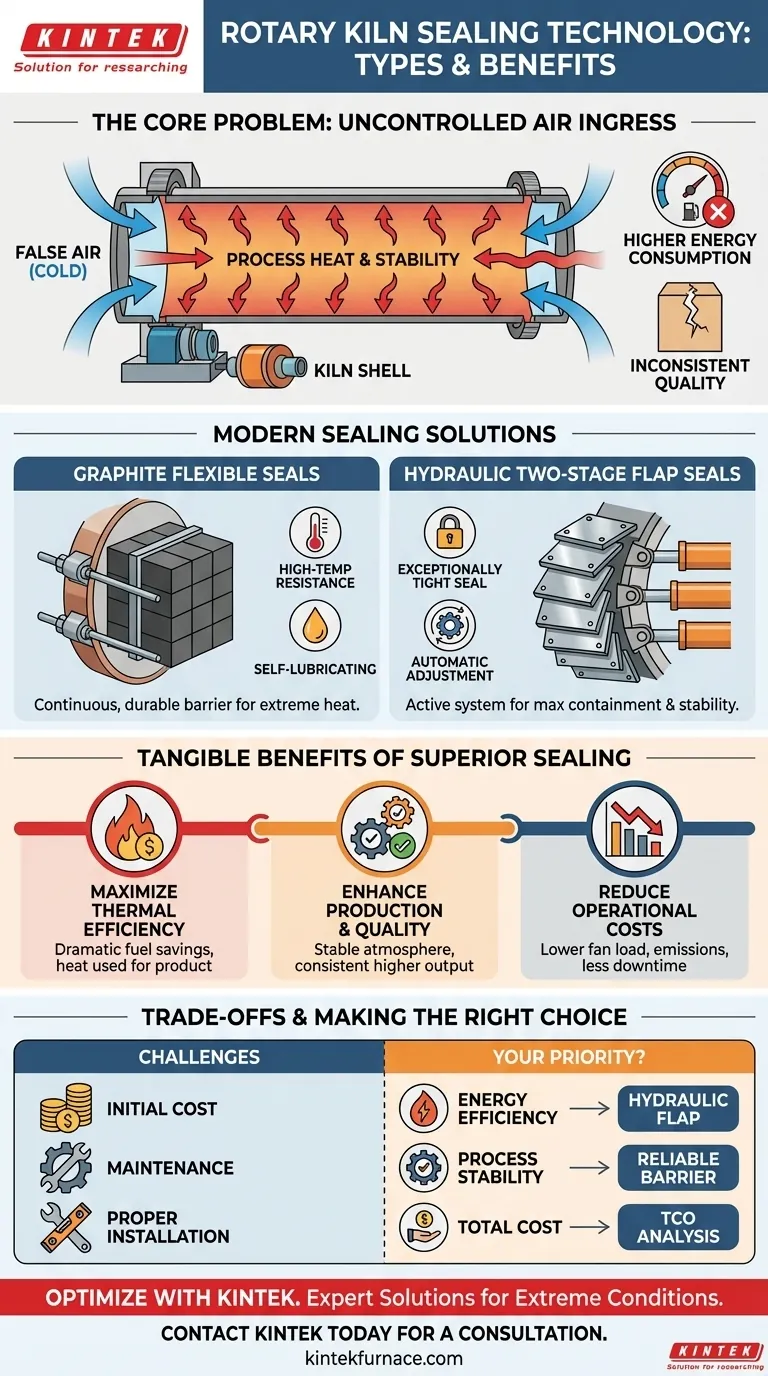

El problema central: por qué el sellado es crítico en los hornos rotatorios

Un horno rotatorio está diseñado para ser un entorno de procesamiento térmico altamente controlado. La mayor amenaza para este control es la entrada de aire no deseada en el sistema, un problema que la tecnología de sellado moderna está diseñada para resolver.

El desafío de la entrada de aire no controlada

Esta fuga, a menudo llamada "aire falso" o "aire parásito", es aire a temperatura ambiente que se introduce en el horno por los extremos de alimentación y descarga. Dado que el horno opera bajo una ligera presión negativa, cualquier hueco se convierte en un punto de entrada.

Impacto en la dinámica térmica

El aire falso es frío y debe calentarse a la temperatura del proceso del horno. Esto requiere una cantidad significativa de combustible adicional, lo que aumenta directamente el consumo de energía y los costos operativos por cada pie cúbico de aire que se filtra.

Desestabilización del proceso

La entrada de aire no controlada interrumpe la delicada atmósfera del horno. Puede alterar los niveles de oxígeno, afectando la eficiencia de la combustión e interfiriendo con las reacciones químicas específicas requeridas para el producto, lo que lleva a una calidad inconsistente y una reducción del rendimiento.

Una mirada más cercana a las tecnologías de sellado modernas

Para combatir los efectos negativos de las fugas de aire, los operadores confían en sellos sofisticados diseñados para adaptarse a la rotación y la expansión térmica del horno.

Sellos flexibles de grafito

Estos sellos utilizan una serie de bloques o capas de grafito mantenidos bajo tensión contra la carcasa giratoria del horno. El grafito es un material ideal porque puede soportar temperaturas extremas y es autolubricante, proporcionando una barrera continua y duradera.

Sellos de aleta hidráulica de dos etapas

Este es un sistema mecánico más complejo que proporciona un sellado excepcionalmente hermético. Típicamente utiliza placas metálicas superpuestas (aletas) presionadas contra la carcasa del horno con una fuerza constante de un sistema hidráulico, que puede ajustarse automáticamente al movimiento o desgaste del horno.

Los beneficios tangibles de un sellado superior

Invertir en un sistema de sellado de alto rendimiento se traduce directamente en mejoras operativas medibles.

Maximización de la eficiencia térmica

El beneficio más inmediato es una reducción drástica en el consumo de combustible. Al evitar que el aire frío ingrese al sistema, toda la energía de la combustión se utiliza para calentar el producto, no el aire que se filtra.

Mejora de la producción y la calidad

Una temperatura y atmósfera interna estables, libres de las fluctuaciones causadas por las fugas de aire, dan como resultado un producto final más consistente y de mayor calidad. Esto también permite tasas de producción más altas.

Reducción de los costos operativos

Más allá del ahorro directo de combustible, los sellos efectivos pueden reducir la carga en los ventiladores del sistema (ya que mueven menos aire), reducir las emisiones y crear una operación más estable y predecible con menos tiempo de inactividad no programado.

Comprensión de las compensaciones y los desafíos

Si bien son esenciales, la implementación y el mantenimiento de sellos de alto rendimiento requieren una cuidadosa consideración.

Costo inicial frente a ahorros a largo plazo

Los sistemas de sellado avanzados representan una inversión de capital significativa. Este costo inicial debe sopesarse frente a los ahorros continuos a largo plazo en combustible y eficiencia operativa, que generalmente proporcionan un rápido retorno de la inversión.

Mantenimiento y durabilidad

Los sellos son componentes de desgaste que operan en uno de los entornos industriales más hostiles imaginables, enfrentando altas temperaturas, abrasión y movimiento constante. Requieren inspección y mantenimiento regulares para mantener su efectividad.

La instalación correcta es innegociable

El rendimiento incluso del sello más avanzado depende completamente de su instalación. Una alineación incorrecta o un tensado incorrecto socavarán su función y provocarán fallas prematuras.

Tomando la decisión correcta para su operación

La selección de la tecnología de sellado apropiada depende de sus prioridades operativas específicas.

- Si su enfoque principal es maximizar la eficiencia energética: Priorice los sellos avanzados con las tasas de fuga de aire documentadas más bajas, como los sistemas de grafito multicapa o de aleta hidráulica.

- Si su enfoque principal es la estabilidad del proceso y la calidad del producto: Elija un sello que proporcione una barrera confiable y consistente para mantener una atmósfera interna y un perfil de temperatura estables.

- Si su enfoque principal es la gestión de los costos operativos totales: Realice un análisis del costo total de propiedad que equilibre el precio inicial del sello con los ahorros de combustible proyectados y los requisitos de mantenimiento.

En última instancia, invertir en la tecnología de sellado adecuada la transforma de un simple componente a una poderosa herramienta para el control del proceso y la rentabilidad.

Tabla resumen:

| Tecnología de sellado | Beneficio clave | Ideal para |

|---|---|---|

| Sellos flexibles de grafito | Excelente rendimiento a altas temperaturas, autolubricante | Aplicaciones generales de alta temperatura, durabilidad rentable |

| Sellos de aleta hidráulica de dos etapas | Fuga de aire extremadamente baja, ajuste automático | Maximización de la eficiencia energética y la estabilidad del proceso |

¿Listo para optimizar el rendimiento y la rentabilidad de su horno rotatorio?

La tecnología de sellado adecuada es una inversión directa en menores costos de combustible, mayor calidad del producto y mayor estabilidad operativa. Respaldadas por investigación y desarrollo y fabricación expertos, las soluciones de sellado de KINTEK están diseñadas para soportar condiciones extremas y ofrecer un rápido retorno de la inversión.

Permita que nuestros expertos le ayuden a seleccionar el sello perfecto para sus necesidades únicas.

Póngase en contacto con KINTEL hoy mismo para una consulta y analice cómo nuestra tecnología de sellado avanzada puede transformar su operación.

Guía Visual

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Cuáles son los usos de los hornos rotatorios en la industria de materiales de construcción además del clínker de cemento? Aplicaciones clave explicadas

- ¿Qué ventajas ofrecen los hornos rotatorios calentados eléctricamente en el control de temperatura? Logre precisión y uniformidad para resultados superiores

- ¿Cuáles son algunas aplicaciones de secado de los hornos rotatorios electromagnéticos? Descubra soluciones de secado eficientes y precisas

- ¿Por qué un horno rotatorio es especialmente adecuado para tratar FMDS con alto contenido de carbono? Convierta el carbono residual en un recurso

- ¿Cuál es el principio de funcionamiento básico de un horno rotatorio? Domine la Eficiencia del Procesamiento Térmico Industrial