En resumen, un horno de sinterización dental moderno es una herramienta muy versátil capaz de procesar las tres categorías principales de cerámicas dentales de alto rendimiento: circonio, vitrocerámicas como el disilicato de litio y porcelanas feldespáticas tradicionales. Su función principal es ejecutar ciclos de calentamiento y enfriamiento precisos y programables adaptados a los requisitos únicos de cada material.

El verdadero valor de un horno dental no es solo su capacidad para alcanzar altas temperaturas, sino su precisión en el control de todo el ciclo térmico. Esta programabilidad es lo que permite que una sola máquina produzca desde puentes de circonio increíblemente resistentes hasta carillas de disilicato de litio altamente estéticas.

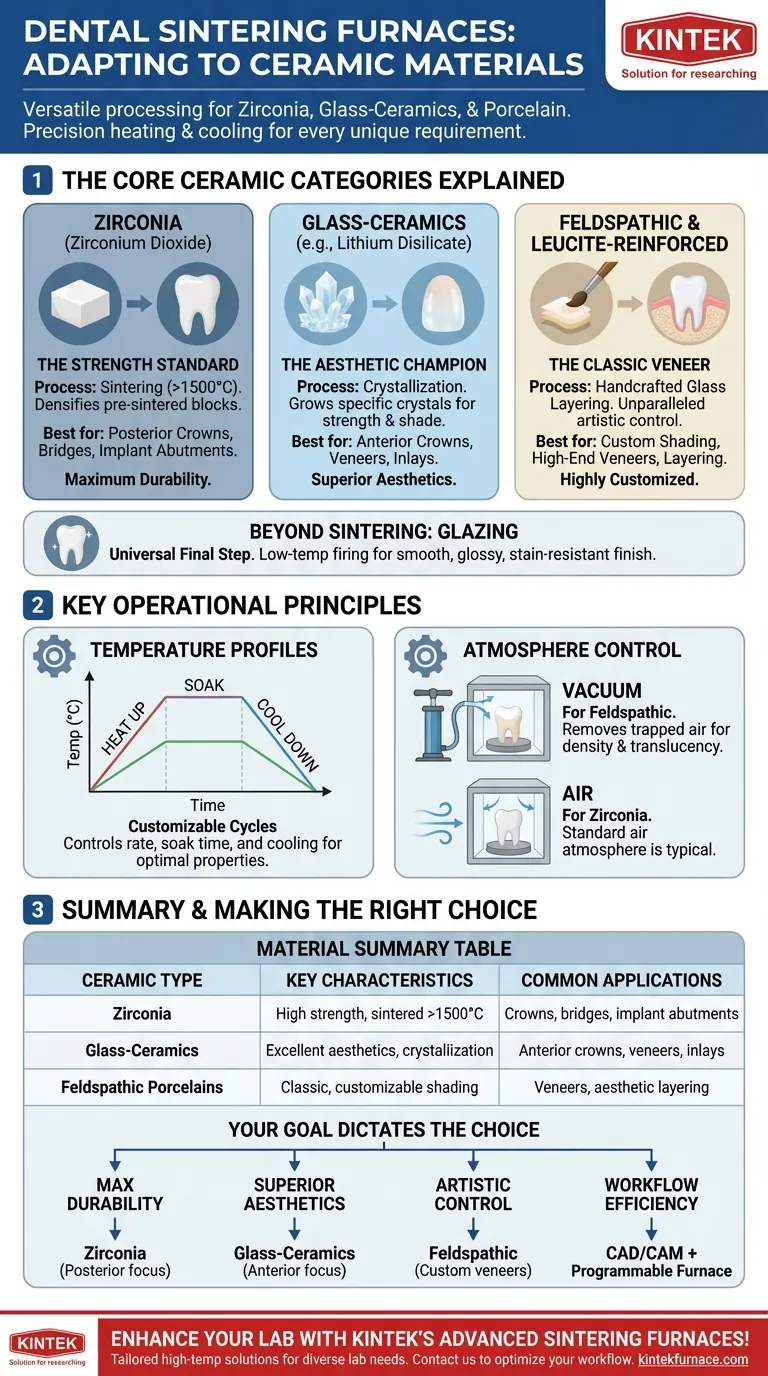

Las Categorías Centrales de Cerámica Explicadas

Comprender las capacidades de un horno de sinterización comienza por comprender los materiales para los que está diseñado para cocer. Cada categoría ofrece un equilibrio diferente entre resistencia, estética y aplicación clínica.

Circonio (Dióxido de Circonio): El Estándar de Resistencia

El circonio es el punto de referencia de resistencia y durabilidad en las restauraciones dentales. Se suministra a los laboratorios en un bloque pre-sinterizado, similar a la tiza, que se fresa mediante tecnología CAD/CAM.

Luego, el horno realiza el proceso crítico de sinterización, calentando el circonio a temperaturas extremadamente altas (a menudo superiores a los 1500 °C). Esto densifica el material, encogiéndolo hasta su estado final, increíblemente duro.

Su inmensa resistencia lo convierte en la opción ideal para coronas posteriores, puentes multianuales y pilares implantarios que deben soportar fuerzas de masticación significativas.

Vitrocerámicas (Disilicato de Litio): El Campeón Estético

Esta categoría, representada más famosamente por el disilicato de litio, es apreciada por su estética excepcional y su translucidez similar a la vida real. Logra un excelente equilibrio entre belleza y resistencia suficiente para muchas aplicaciones.

A diferencia de la simple sinterización del circonio, las vitrocerámicas se someten a un proceso llamado cristalización. El control preciso del calor del horno hace crecer cristales específicos dentro de la matriz de vidrio, transformando las propiedades del material para lograr la resistencia y el tono finales.

Estos materiales son el estándar de oro para coronas anteriores (dientes frontales), incrustaciones, sobreinlays y carillas donde la apariencia es la preocupación principal.

Cerámicas Feldespáticas y Reforzadas con Leucita: La Carilla Clásica

Las porcelanas feldespáticas son los materiales originales y clásicos utilizados en la odontología estética. Son esencialmente una forma de vidrio hecho a mano, aplicados como una suspensión de polvo y líquido y cocidos en el horno.

Estos materiales ofrecen un control inigualable para el sombreado y la caracterización personalizados, a menudo utilizados para carillas de alta gama o para estratificación sobre subestructuras de circonio o metal más resistentes para mejorar la estética. Las versiones reforzadas con leucita añaden resistencia a esta fórmula clásica.

Más Allá de la Sinterización: Esmaltado

Casi todas las restauraciones cerámicas requieren un ciclo final de esmaltado. Se utiliza el mismo horno para esta cocción a menor temperatura, que funde una capa delgada de vidrio sobre la superficie de la restauración. Esto crea un acabado liso, resistente a las manchas y de alto brillo que imita el esmalte dental natural.

Comprensión de los Principios Operativos Clave

La adaptabilidad del horno proviene de su control preciso sobre dos variables clave: el perfil de temperatura y las condiciones atmosféricas.

El Papel Crítico de los Perfiles de Temperatura

Cada material cerámico tiene un perfil de temperatura único e innegociable. No se trata solo de la temperatura máxima, sino de todo el ciclo: la velocidad de calentamiento, cuánto tiempo se mantiene a temperaturas específicas (la "soak" o mantenimiento) y la velocidad de enfriamiento.

La capacidad de programar el horno con docenas de perfiles personalizados es lo que lo hace tan versátil. Usar el perfil incorrecto puede resultar en una restauración débil, descolorida o con un ajuste deficiente.

Control de Atmósfera: Vacío vs. Aire

Muchos hornos de alta gama ofrecen funcionalidad de vacío. La cocción de ciertas porcelanas, especialmente las del tipo feldespático, bajo vacío extrae el aire atrapado, evitando burbujas y dando como resultado un material más denso, más translúcido y más resistente.

Otros materiales, como el circonio, se sinterizan típicamente en una atmósfera de aire normal. La capacidad de controlar la atmósfera es otra capa de control de proceso que garantiza resultados óptimos para un material dado.

Tomar la Decisión Correcta para su Objetivo

Su objetivo clínico o comercial dicta la elección del material, lo que a su vez dicta el programa del horno que utilizará.

- Si su enfoque principal es la máxima durabilidad para restauraciones posteriores: El circonio es el material de elección debido a su resistencia superior a la fractura.

- Si su enfoque principal es la estética superior para restauraciones anteriores: El disilicato de litio y otras vitrocerámicas proporcionan la mejor combinación de translucidez realista y resistencia.

- Si su enfoque principal son las carillas altamente personalizadas o la estratificación estética: Las porcelanas feldespáticas ofrecen el mayor nivel de control artístico para los técnicos expertos.

- Si su enfoque principal es la eficiencia del flujo de trabajo: Los bloques de circonio o disilicato de litio fresados por CAD/CAM combinados con un horno programable ofrecen el proceso más optimizado.

En última instancia, el horno de sinterización dental es el paso final esencial que transforma las formas diseñadas digitalmente o elaboradas a mano en restauraciones dentales biocompatibles, funcionales y estéticas.

Tabla de Resumen:

| Tipo de Cerámica | Características Clave | Aplicaciones Comunes |

|---|---|---|

| Circonio | Alta resistencia, sinterizado a >1500°C | Coronas, puentes, pilares implantarios |

| Vitrocerámicas (Ej. Disilicato de Litio) | Excelente estética, proceso de cristalización | Coronas anteriores, carillas, incrustaciones |

| Porcelanas Feldespáticas | Clásico, sombreado personalizable | Carillas, estratificación estética |

¡Mejore las capacidades de su laboratorio dental con los hornos de sinterización avanzados de KINTEK! Aprovechando una excelente I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones de alta temperatura personalizadas, incluidos hornos de crisol (Muffle), de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas para un procesamiento cerámico superior. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar su flujo de trabajo y ofrecer restauraciones dentales de alta calidad!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas