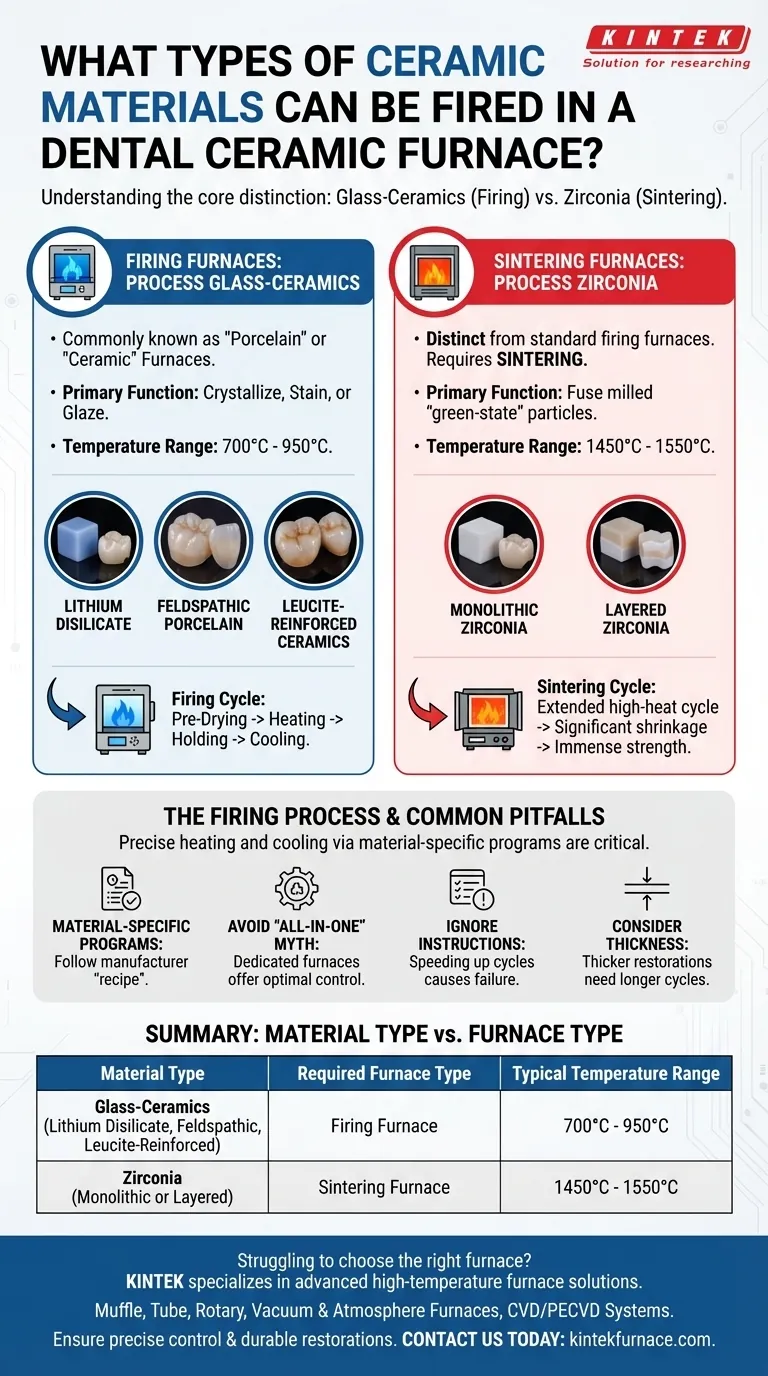

En esencia, un horno cerámico dental está diseñado para procesar materiales vitrocerámicos. Esto incluye opciones restauradoras comunes como el disilicato de litio, la porcelana feldespática y las cerámicas reforzadas con leucita. Sin embargo, es fundamental comprender que estos hornos son distintos de los hornos de sinterización de alta temperatura necesarios para procesar zirconia, un punto de confusión común.

La conclusión más importante es que no todas las "cerámicas dentales" utilizan el mismo horno. Un horno de cocción estándar se utiliza para vitrocerámicas como el disilicato de litio, mientras que se requiere un horno de sinterización separado para la zirconia debido a sus requisitos de procesamiento fundamentalmente diferentes y temperaturas mucho más altas.

Las dos categorías principales de hornos dentales

Comprender el equipo comienza con el reconocimiento de los dos tipos principales de materiales y los hornos construidos para procesarlos. Los términos "cocción" y "sinterización" no son intercambiables; describen diferentes procesos térmicos para diferentes clases de materiales.

Hornos de cocción para vitrocerámicas

Estos son los hornos de "porcelana" o "cerámica" más comunes. Se utilizan para cristalizar, teñir o glasear materiales que tienen un componente de vidrio significativo, típicamente operando a temperaturas entre 700°C y 950°C.

Los materiales principales para estos hornos son:

- Disilicato de litio: Este material se fresa en un estado "azul" precristalizado y requiere un ciclo de cocción en este horno para lograr su resistencia final y su tono similar al diente.

- Porcelana feldespática: Este es el material clásico utilizado para estratificar sobre subestructuras metálicas o de zirconia (PFM/PFZ) o para crear carillas de porcelana. Cada capa de porcelana requiere un ciclo de cocción separado.

- Cerámicas reforzadas con leucita: Estos materiales también dependen de un horno de cocción para lograr sus propiedades estéticas finales mediante ciclos de tinción y glaseado.

Hornos de sinterización para zirconia

La zirconia es una cerámica de óxido cristalino sin matriz de vidrio. No se puede procesar en un horno de cocción estándar porque requiere un proceso llamado sinterización.

La sinterización implica calentar la zirconia fresada en "estado verde" o "calcárea" a temperaturas extremadamente altas, típicamente entre 1450°C y 1550°C. Durante este ciclo prolongado, las partículas individuales de zirconia se fusionan, lo que hace que la restauración se encoja significativamente y gane su inmensa resistencia.

Comprender el proceso de cocción

Una restauración exitosa depende de controlar con precisión el calentamiento y enfriamiento de la cerámica. Esto se gestiona a través de programas preestablecidos específicos para cada material.

El ciclo de cocción: más que solo calor

Un programa de cocción moderno consta de múltiples etapas cuidadosamente controladas.

- Pre-secado: El horno calienta lentamente a baja temperatura para evaporar cualquier humedad, lo que evita el choque térmico y el agrietamiento.

- Calentamiento: La temperatura se eleva a una velocidad específica (por ejemplo, °C por minuto) hasta la temperatura de cocción objetivo.

- Mantenimiento (Cocción): El horno mantiene la temperatura máxima durante un tiempo determinado para permitir que la cerámica madure, cristalice o glasee completamente.

- Enfriamiento: Algunos programas controlan la velocidad de enfriamiento para evitar el desarrollo de tensiones internas a medida que la restauración vuelve a la temperatura ambiente.

Por qué los programas específicos de cada material son críticos

Cada material cerámico tiene una "receta" única: una combinación precisa de temperaturas, tiempos de mantenimiento y velocidades de calentamiento. Usar un programa diseñado para disilicato de litio en una porcelana feldespática resultará en una restauración fallida. El fabricante del material cerámico proporciona los parámetros exactos del programa requeridos.

Errores comunes a evitar

Los errores en el proceso de cocción son costosos y requieren mucho tiempo. Comprender las limitaciones de su equipo y materiales es esencial para un éxito predecible.

El mito del horno "todo en uno"

Si bien existen algunos hornos combinados, a menudo representan un compromiso. Un horno de sinterización de alta temperatura dedicado está optimizado para las demandas únicas de la zirconia. Del mismo modo, un horno de porcelana dedicado ofrece un control más preciso para los matices de las vitrocerámicas. Para los laboratorios que procesan ambos materiales regularmente, las unidades separadas y dedicadas son el estándar profesional.

Ignorar las instrucciones del fabricante

Las instrucciones proporcionadas por el fabricante de la cerámica son la guía definitiva. Los técnicos a veces intentan "acelerar" los ciclos para ahorrar tiempo, pero esta desviación es la causa más común de restauraciones débiles, agrietadas o mal sombreadas.

Pasar por alto el espesor de la restauración

La duración de un ciclo de cocción o sinterización también está influenciada por el espesor de la restauración. Las coronas o puentes más gruesos requieren ciclos más largos y lentos para asegurar que el calor penetre uniformemente en todo el material, evitando el estrés interno y asegurando un procesamiento completo.

Tomar la decisión correcta para su objetivo

Para garantizar un resultado duradero y estético, debe combinar el material con la tecnología de calentamiento correcta.

- Si su enfoque principal es el disilicato de litio (por ejemplo, E.max) o las carillas feldespáticas: Necesita un horno programable de porcelana/cocción capaz de un control preciso de la temperatura para los ciclos de cristalización y glaseado.

- Si su enfoque principal es la zirconia monolítica o estratificada: Necesita un horno de sinterización de alta temperatura dedicado que pueda alcanzar y mantener de forma fiable temperaturas alrededor de los 1500°C.

- Si su enfoque principal es estratificar porcelana sobre estructuras de zirconia (PFZ): Necesitará tanto un horno de sinterización para el núcleo de zirconia como un horno de porcelana separado para aplicar las capas de porcelana feldespática.

Combinar el material adecuado con la tecnología de horno adecuada es la base de cada restauración dental exitosa.

Tabla resumen:

| Tipo de material | Ejemplos clave | Tipo de horno requerido | Rango de temperatura típico |

|---|---|---|---|

| Vitrocerámicas | Disilicato de litio, Porcelana feldespática, Reforzadas con leucita | Horno de cocción | 700°C - 950°C |

| Zirconia | Zirconia monolítica o estratificada | Horno de sinterización | 1450°C - 1550°C |

¿Tiene dificultades para elegir el horno adecuado para sus cerámicas dentales? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas para laboratorios dentales. Con nuestra sólida I+D y fabricación interna, ofrecemos productos como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos con una profunda personalización para satisfacer sus necesidades únicas, ya sea que esté cociendo vitrocerámicas o sinterizando zirconia. Asegure un control preciso de la temperatura y restauraciones duraderas: contáctenos hoy para discutir cómo nuestros hornos pueden mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica