En esencia, los hornos de sinterización dental se utilizan para procesar restauraciones hechas de zirconia. Después de que un laboratorio dental fresa una corona, puente o estructura a partir de un bloque de zirconia presinterizada, el horno realiza el paso final crítico de calentar el material para transformarlo en un producto final denso y de alta resistencia.

La clave es que la sinterización no se define por el tipo de restauración (p. ej., una corona frente a un puente), sino por el material utilizado. El proceso es esencial para la zirconia, transformándola de un estado suave y calcáreo a su forma final y duradera.

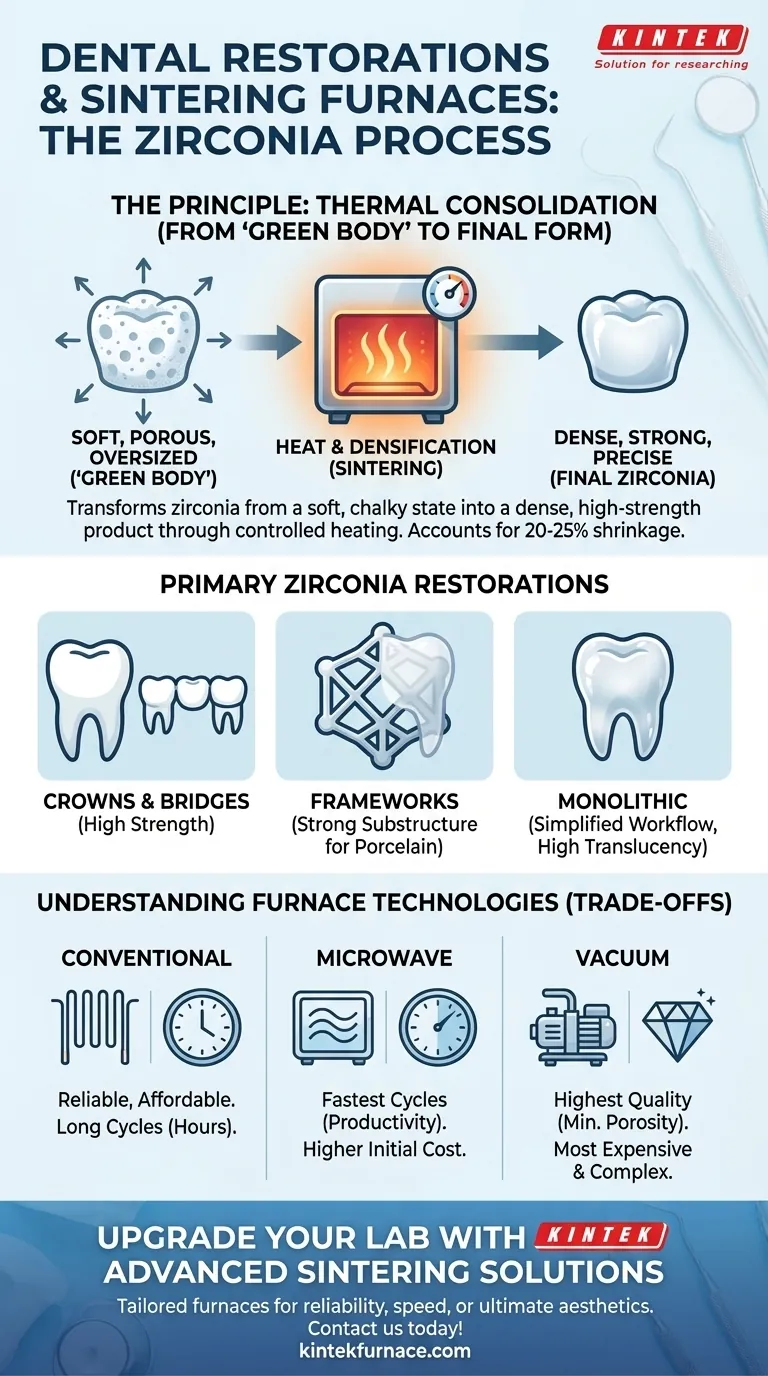

El Principio: Por Qué es Necesaria la Sinterización

La sinterización es un proceso de consolidación térmica. Es el vínculo crítico entre el diseño digital de una restauración y su resistencia y ajuste físico final en la boca del paciente.

Del "Cuerpo Verde" a la Forma Final

Cuando una restauración de zirconia se fresa por primera vez, se encuentra en un estado suave, calcáreo y sobredimensionado, a menudo denominado "cuerpo verde" o "etapa blanca". Es poroso y carece de la resistencia necesaria para el uso clínico.

El horno de sinterización calienta este cuerpo verde a una temperatura precisa, generalmente por debajo del punto de fusión del material. Este calor hace que las partículas individuales de zirconia se fusionen, reduciendo drásticamente la porosidad y aumentando la densidad.

El Papel Crítico del Encogimiento (Contracción)

Durante este proceso de densificación, la restauración se encoge significativamente, a menudo entre un 20 y un 25%.

Esta contracción no es un defecto; es una parte calculada del proceso de fabricación. El software CAD/CAM lo tiene en cuenta automáticamente al indicar a la fresadora que cree una restauración que esté sobredimensionada con precisión según el factor de contracción específico del material.

Lograr la Resistencia y Estética Finales

El ciclo de sinterización es lo que confiere las propiedades finales a la zirconia. El proceso determina la resistencia final del material, la tenacidad a la fractura y la translucidez.

Una sinterización adecuada garantiza que la restauración pueda soportar las fuerzas de la masticación y que su color y propiedades ópticas coincidan con los dientes circundantes.

Restauraciones Principales Procesadas Mediante Sinterización

Aunque cualquier restauración de zirconia requiere sinterización, las aplicaciones más comunes se agrupan en varias categorías clave.

Coronas y Puentes

Las coronas individuales y los puentes multianulares son las restauraciones más comunes procesadas en hornos de sinterización. La resistencia conseguida mediante la sinterización convierte a la zirconia en un material ideal tanto para restauraciones anteriores como posteriores.

Estructuras para Recubrimientos de Porcelana

Inicialmente, la zirconia se utilizaba principalmente como subestructura fuerte o "estructura". Luego, un técnico dental aplicaba porcelana sobre esta estructura para lograr la estética final. El paso de sinterización es lo que le da a este núcleo una inmensa resistencia.

Restauraciones Monolíticas

Los avances modernos en zirconia han dado lugar a materiales con mayor translucidez. Esto permite a los laboratorios crear restauraciones "monolíticas", que se fresan a partir de un único bloque de zirconia y no requieren recubrimiento de porcelana. Esto simplifica el flujo de trabajo, y la sinterización sigue siendo el paso final clave.

Comprender las Compensaciones: Tecnologías de Hornos

No todos los hornos de sinterización son iguales. La tecnología utilizada afecta a la velocidad, el coste y la calidad final de la restauración.

Hornos de Sinterización Convencionales

Estos hornos utilizan elementos calefactores resistivos tradicionales. Son el tipo de horno más común y asequible, conocidos por su fiabilidad. Sin embargo, su principal inconveniente es un ciclo de sinterización largo, que puede durar varias horas.

Hornos de Sinterización por Microondas

Estos hornos más nuevos utilizan energía de microondas para calentar la zirconia. Esto da como resultado un ciclo de sinterización mucho más rápido, lo que mejora significativamente la productividad de un laboratorio. La contrapartida es un coste de inversión inicial más elevado.

Hornos de Sinterización al Vacío

Para obtener la máxima calidad posible, algunos hornos avanzados incorporan un vacío durante el ciclo de calentamiento. El vacío ayuda a eliminar cualquier bolsillo de aire microscópico, reduciendo la porosidad al mínimo absoluto. Esto produce restauraciones con una densidad y translucidez superiores, aunque representa la opción más cara y compleja.

Aplicación a su Objetivo de Laboratorio

Comprender el proceso y la tecnología le permite alinear su equipo con sus necesidades de producción específicas.

- Si su enfoque principal es la fiabilidad y la gestión del coste inicial: Un horno de sinterización convencional proporciona una solución probada y eficaz para producir restauraciones de zirconia de alta calidad.

- Si su enfoque principal es la producción de gran volumen y el tiempo de respuesta: Un horno de sinterización por microondas es una inversión necesaria para reducir drásticamente los tiempos de ciclo y aumentar el rendimiento.

- Si su enfoque principal es producir las restauraciones estéticas de gama más alta: Un horno de sinterización al vacío proporcionará la mayor densidad de material y translucidez, aunque requiere un presupuesto mayor y más experiencia.

Dominar el proceso de sinterización es fundamental para ofrecer restauraciones duraderas y estéticas en la odontología digital moderna.

Tabla Resumen:

| Tipo de Restauración | Material | Beneficios Clave |

|---|---|---|

| Coronas y Puentes | Zirconia | Alta resistencia, durabilidad frente a las fuerzas de masticación |

| Estructuras para Recubrimientos de Porcelana | Zirconia | Subestructura fuerte para recubrimientos estéticos |

| Restauraciones Monolíticas | Zirconia | Flujo de trabajo simplificado, no se necesita porcelana |

¡Mejore su laboratorio dental con los hornos de sinterización avanzados de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios soluciones de hornos de alta temperatura personalizadas. Nuestra línea de productos, que incluye Hornos de Crisol, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas para restauraciones de zirconia. ¡Contáctenos hoy mismo para mejorar su eficiencia de producción y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Por qué es importante el rango de temperatura al seleccionar un horno dental? Desbloquee la compatibilidad de materiales y la precisión

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas