En resumen, un horno rotatorio puede utilizar una amplia gama de combustibles, incluyendo gas natural, propano, fuelóleo, gas sintético (syn-gas) e incluso calor residual recuperado. Las opciones específicas de combustible disponibles están determinadas por el diseño fundamental del horno, específicamente, si es un sistema de calentamiento directo o indirecto. Solo los hornos de calentamiento indirecto tienen la opción adicional de usar electricidad.

El factor más crítico en la selección del combustible no es el combustible en sí, sino el método de calentamiento del horno. La elección entre calentamiento directo e indirecto dicta qué combustibles son posibles e impacta directamente la pureza del material, la eficiencia térmica y el costo operativo.

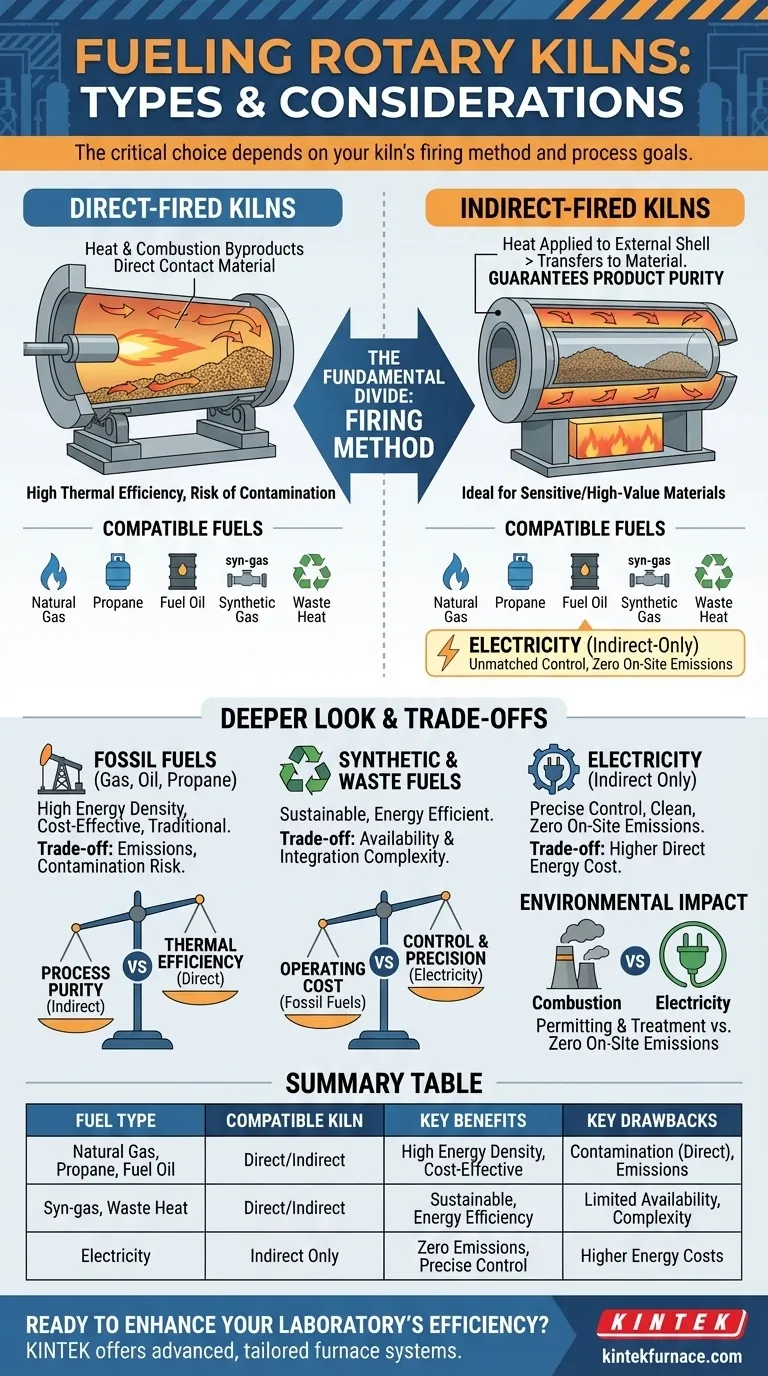

La División Fundamental: Calentamiento Directo vs. Indirecto

Para entender sus opciones de combustible, primero debe comprender cómo su horno introduce calor al material que se está procesando. Esta es la distinción más importante.

Cómo funcionan los Hornos de Calentamiento Directo

En un horno de calentamiento directo, la llama del quemador y los gases calientes de la combustión se introducen directamente en el cilindro del horno. Esto significa que el material que se procesa entra en contacto directo con los subproductos de la combustión.

Este diseño es altamente eficiente térmicamente porque la transferencia de calor es inmediata. Sin embargo, introduce el riesgo de contaminación del producto por la llama y los gases de escape.

Los hornos de calentamiento directo son compatibles con la mayoría de los combustibles de combustión, incluyendo gas natural, fuelóleo, propano y syn-gas. También pueden diseñarse para utilizar calor residual de otros procesos industriales.

Cómo funcionan los Hornos de Calentamiento Indirecto

En un horno de calentamiento indirecto, el material se sella dentro del cilindro giratorio. El calor se aplica al exterior de la carcasa del horno, que luego transfiere el calor a través de la pared del cilindro al material que se encuentra en el interior.

Este diseño garantiza la pureza del producto, ya que el material nunca entra en contacto con la llama o los gases de combustión. Esto lo hace esencial para procesar materiales sensibles, de alto valor o reactivos.

Los hornos indirectos pueden usar los mismos combustibles de combustión que las unidades de calentamiento directo (gas, petróleo, etc.). Críticamente, también son el único tipo que puede calentarse con electricidad mediante elementos calefactores externos.

Una Mirada Más Profunda a las Opciones de Combustible

Cada fuente de combustible conlleva su propio perfil de beneficios, costos y consideraciones operativas.

Combustibles Fósiles (Gas Natural, Propano, Fuelóleo)

Estos son los caballos de batalla tradicionales para el calentamiento industrial. Ofrecen una alta densidad de energía, están ampliamente disponibles y suelen ser la opción más rentable para generar grandes cantidades de energía térmica. El gas natural suele ser preferido por sus propiedades de combustión limpia en comparación con el fuelóleo.

Combustibles Sintéticos y Derivados de Residuos (Syn-gas, Calor Residual)

Estas opciones se centran en la eficiencia y la sostenibilidad. El syn-gas, producido a partir de diversas materias primas, puede ser un combustible valioso en instalaciones integradas. Utilizar calor residual de otro proceso (como un incinerador) para alimentar un horno es una excelente manera de mejorar la eficiencia energética general de una planta.

Electricidad (La Opción Solo para Calentamiento Indirecto)

La electricidad es única porque no implica combustión. Se utiliza exclusivamente en hornos de calentamiento indirecto donde los elementos calefactores resistivos rodean la carcasa giratoria.

Sus principales ventajas son un control de temperatura inigualable y cero emisiones en el sitio, lo que la hace ideal para procesos que requieren una precisión extrema o que operan en lugares ambientalmente sensibles. El principal inconveniente es a menudo un costo de energía directo más alto en comparación con los combustibles fósiles.

Comprendiendo las Ventajas y Desventajas

Elegir un combustible es un acto de equilibrio entre sus objetivos de procesamiento y las realidades operativas.

Pureza del Proceso vs. Eficiencia Térmica

Este es el conflicto central. Si su material no puede contaminarse en absoluto, debe utilizar un horno de calentamiento indirecto, aunque sea inherentemente menos eficiente en la transferencia de calor. Si una ligera exposición a los gases de combustión es aceptable, un horno de calentamiento directo ofrecerá una mejor eficiencia térmica y costos de combustible potencialmente más bajos.

Costo Operativo vs. Control

Si bien el gas natural suele ser el combustible más barato por unidad de energía, la electricidad ofrece un control y una repetibilidad superiores, lo que puede reducir el deterioro del producto y mejorar la calidad general. Debe sopesar el costo directo de la energía frente al valor indirecto de la precisión del proceso.

Impacto Ambiental y Permisos

Todos los combustibles de combustión producen emisiones (como CO₂, NOx y SOx) que están sujetas a regulaciones ambientales y pueden requerir costosos sistemas de tratamiento de gases de escape. Un horno calentado eléctricamente elimina las emisiones en el sitio, simplificando significativamente el proceso de obtención de permisos, aunque las emisiones se desplazan a la fuente de generación de energía.

Seleccionando el Combustible Adecuado para Su Proceso

Su elección debe guiarse por los requisitos innegociables de su aplicación específica.

- Si su enfoque principal es la máxima pureza del material: Debe utilizar un horno de calentamiento indirecto, siendo la electricidad la opción definitiva para el control y la limpieza, o el gas natural para un equilibrio entre costo y rendimiento.

- Si su enfoque principal es el alto rendimiento y la eficiencia de costos: Un horno de calentamiento directo que utilice el combustible local más económico, como gas natural o fuelóleo, es su mejor opción, siempre que una pequeña contaminación sea aceptable.

- Si su enfoque principal es la sostenibilidad y la integración de procesos: Explore el uso de calor residual de un proceso anterior o investigue la viabilidad de generar y utilizar syn-gas dentro de sus instalaciones.

En última instancia, el combustible adecuado es el que permite que su horno cumpla sus objetivos de procesamiento de manera confiable, segura y económica.

Tabla Resumen:

| Tipo de Combustible | Tipo de Horno Compatible | Beneficios Clave | Inconvenientes Clave |

|---|---|---|---|

| Gas Natural, Propano, Fuelóleo | Calentamiento Directo, Calentamiento Indirecto | Alta densidad energética, rentable | Riesgo de contaminación (directo), emisiones |

| Gas Sintético (Syn-gas), Calor Residual | Calentamiento Directo, Calentamiento Indirecto | Sostenible, mejora la eficiencia energética | Disponibilidad limitada, complejidad de integración |

| Electricidad | Solo Calentamiento Indirecto | Cero emisiones en el sitio, control preciso de la temperatura | Costos de energía más altos, menor eficiencia térmica |

¿Listo para mejorar la eficiencia de su laboratorio con soluciones personalizadas de alta temperatura? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para ofrecer sistemas de hornos avanzados como Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus requisitos experimentales únicos con precisión. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar la pureza de su proceso, la eficiencia térmica y la rentabilidad.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos